Константинов В.А., Окороков И.В. "Факторы, влияющие на промышленную безопасность на площадках производства нефтехимических предприятий"

- Алиев М.М. "Техническое перевооружение объектов газоснабжения, использующих сжиженные углеводородные газы"

- Омаров Г.О. "Условия и новации технического перевооружения трубопроводов для транспортировки ШФЛУ"

- Константинов В.А., Окороков И.В. "Факторы, влияющие на промышленную безопасность на площадках производства нефтехимических предприятий"

- Омаров Г.О., Терентьев И.А. "Виды и особенности опасных веществ на производственных объектах, их консервация и ликвидация с обеспечением необходимого уровня промышленной безопасности"

- Бобров В.Ю. "Рафинирование тяжелых металлов с учетом затрат на обеспечение промышленной безопасности на опасных промышленных объектах цветной металлургии"

- Алиев М.М., Батогов В.В. "Предотвращение аварий в системах газопотребления предприятий"

- Губайдуллин Р.Р., Зиганшин М.Д., Шевченко И.С. "Факельные установки открытого и закрытого типа, анализ мероприятий по обеспечению должного уровня безопасности на них"

Константинов Вячеслав Алексеевич, начальник отдела АНО «СОЮЗЭКСПЕРТИЗА» ТПП РФ

Окороков Илья Викторович, зам. генерального директора АНО «СОЮЗЭКСПЕРТИЗА» ТПП РФ

Факторы, влияющие на промышленную безопасность на площадках производства нефтехимических предприятий

В статье подробно описываются основные факторы, влияющие на промышленную безопасность на площадках производства нефтехимических предприятий и даются формулы по расчету надежности оборудования и человека.

Многие ученые сегодня видят основной целью своих трудов необходимость минимизировать возможность возникновения аварии до уровня, который соответствует сложившемуся техническому прогрессу, развитию общества путем создания эффективного управления промышленной безопасности на площадках производства нефтехимических предприятий.

Современные методы анализа могут давать необходимую информацию для определения слабых мест в промышленной безопасности. В процессе исследований было выявлено, что есть ряд факторов влияющих на уровень безопасности промышленных объектов, но для большего понимания о чем именно идет речь, стоит максимально углубиться в тему.

Оценкой уровня безопасности сегодня занимаются специально созданные организации государственного типа, хотя в связи с нововведениями проводить проверки и расследования сегодня могут и негосударственные компании, у которых имеется соответствующая лицензия. После того как вступил в силу ФЗ от 27.07.2010 №225-ФЗ «Об обязательном страховании гражданской ответственности владельца опасного объекта за причинение вреда в результате аварии на опасном объекте» возросла актуальность оценки уровня безопасности на промышленных объектах. [1] Руководители большинства крупных компаний в области нефтепереработки создают на рабочих площадках отдельные надзорные группы, которые отвечают за контроль за соблюдением требований промышленной безопасности. Внутри небольших организаций назначается отдельное лицо ответственное за снижение уровня риска возникновения аварийной ситуации, которое занимается планированием и исполнением мероприятий по промышленной безопасности.

Перед тем, как составлять годовой план мероприятий по обеспечению необходимого уровня промышленной безопасности необходимо учитывать основные факторы аварий. Уже документально доказано, что около тридцати процентов аварий в промышленности, в том числе и на объектах подземных хранилищ газа, случаются по вине работающего там персонала.

Основным фактором может быть как простая невнимательность, так и преднамеренная порча. Сегодня есть методы оценки надежности человека как сотрудника. Под надежностью в нашем случае мы будем понимать качество выполняемой работником задачи и отсутствием ошибок. Вероятность можно рассчитать только по одной конкретной операции, выполняемой человеком или оценивая всю его деятельность как алгоритм последовательных действий.

Если берется в расчет часто повторяющаяся операция, то можно использовать как показатель безошибочности интенсивность совершаемых ошибок. Все показатели в этом случае будут определяться в расчете на одну операцию.

Имея под рукой статистические данные, формула расчета будет выглядеть следующим образом

Pi=(Nj - nj)/Nj;

Λj=nj/(NjTj)

где Р — вероятность выполнения операции без ошибок j-го типа;

λ — интенсивность ошибок j-го вида;

N и n.— общее число операций jго вида и допущенное количество ошибок;

Тj — среднее время выполнения операции J-гo вида.

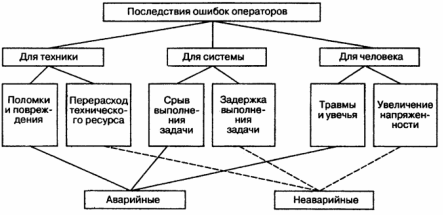

Последствия от ошибочных действий операторов можно представить в следующем виде.

Используемые нами верхние формулы будут иметь смысл, только если сотрудник работает постоянно. Имея на руках данные по интенсивности выполняемых им ошибок и алгоритм работы можно очень просто рассчитать вероятность безошибочной работы.

φ φ

-Ʃ(l-Pj)Kj -ƩλjTjkj

j=l j=l

φ

Pоп=(t)=ПPkj=e

j=1

где к — число выполненных операций jго вида;

r — число различных типов операций (j= 1, 2,r).

Очень важно при определении надежности сотрудника принимать во внимание коэффициент готовности, который представляет собой возможность работника включиться в работу в любое время, независимо от ситуации. Чтобы вычислить этот показатель стоит воспользоваться формулой:

T0

Kоп=1-___

T

где L — время, на протяжении которого работник не мог усвоить необходимую информацию;

Т — общее время работы.

Всегда есть вероятность, что человек может исправить допущенную ошибку и не довести до аварии на участке по эксплуатации подземного газохранилища. Вероятность того, что оператор может исправить собственную ошибку можно посчитать по следующей формуле:

Pисп=РкРобнРи

где Рк — вероятность выдачи сигнала схемой контроля;

Робн — вероятность обнаружения оператором сигнала контроля;

Ри — вероятность исправления ошибочных действий при повторном выполнении того же действия.

Типовые мероприятия по промышленной безопасности при эксплуатации подземных газохранилищ это не только возможность значительно снизить риск возникновения аварии на объекте, но и сохранить не одну человеческую жизнь. Кроме человеческого фактора наиболее частой причиной аварии на особо опасных производственных объектах является отказ оборудования или износ.

Сегодня специалисты могут, составив дерево отказов, рассчитать вероятность отказа отдельно взятого элемента или всей системы. Такие методы позволяют заранее организовать меры по предупреждению поломки и включить объект в список первоочередных для ремонта.

Вероятность отказа находится по формуле:

P(t)=e-λ t , где

λ — интенсивность отказов;

t — среднее время наработки до отказа.

Среди факторов, которые влияют на уровень промышленной безопасности на площадках производства нефтехимических предприятий можно классифицировать следующим образом:

-

Состояние инвентаризации и техническое состояние основных производственных фондов.

-

Наличие необходимой правовой и законодательной базы в области обеспечения промышленной безопасности.

-

Качество используемых материалов, проектных, экспертных и монтажных работ.

-

Наличие технологического режима работы всех систем.

-

В каком состоянии находится оборудование и как часто производится диагностика, обслуживание установок.

-

Использование методов неразрушающего контроля.

-

Внедрение современных материалов, технологий и оборудования.

-

Эффективность и состояние производственного контроля.

-

Наличие информационных технологий на участках производства нефтехимических предприятий.

-

Наличие группы аналитиков, занимающихся сопоставлением и определением причин аварий, несчастных случаев на производстве.

-

Разработка и реализация мероприятий по предупреждению возможных рисков.

-

Противоаварийная готовность.

-

Наличие на объекте качественно системы пожаротушения.

-

Наличие квалифицированного кадрового состава, который проходит регулярную аттестацию и переаттестацию.

-

Ведение пропаганды на производстве.

Это самый обширный список, но он не закончен, факторы, влияющие на уровень промышленной безопасности можно перечислять очень долго. Они имеют не только основную классификацию, но и нижние подкасты, то есть факторы, которые не так часто влияют на создание аварийной ситуации, но они имеют место быть, к примеру, качество сна сотрудника, действия которого могут привести к ЧП.

Некоторые факторы можно выявить и предотвратить их негативное влияние, другие остаются незамеченными и выявляются только при более подробном анализе причин происшествия.

Все последствия аварий можно охарактеризовать по:

-

Степени опасности.

-

Масштабу.

В каждом отдельном случае факторы, влияющие на размеры и сложность аварии будут различны, а в самых сложных случаях, они будут работать в совокупности. Можно классифицировать все аварии по масштабу в соответствии с Постановлением №304 от 21 мая 2007 г. «О классификации ЧС природного и техногенного характера» следующим образом. [2]

|

Характер ЧС |

Зона, где происходит ЧС |

Пострадавшие, чел. |

Ущерб, млн. руб. |

|

Локальная |

не выходит за пределы объекта |

не более 10 |

не более 0,1 |

|

Муниципальная |

не выходит за пределы территории одного поселения или города |

не более 50 |

не более 5 |

|

Межмуниципальная |

затрагивает территорию двух и более поселений или межселенную территорию |

не более 50 |

не более 5 |

|

Региональная |

не выходит за пределы территории одного субъекта |

50…500 |

5…500 |

|

Межрегиональная |

захватывает два и более субъекты |

50…500 |

5…500 |

Среди основных причин, которые влияют на возникновение аварии на промышленном объекте небольшого масштаба можно выделить:

-

Неосторожность персонала.

-

Небольшие поломки в оборудовании.

-

Отсутствие необходимой подготовки и сотрудников, которая бы помогла справиться с очагом ЧМ в первые минуты.

Можно говорить, что те же самые факторы могут повлиять и на образование средней по размеру аварии на промышленном объекте по нефтепереработке, но чаще всего более серьезные последствия связаны с:

-

С отсутствием на объекте необходимых инструкций и указаний описывающих эксплуатацию производственных установок.

-

Высокая степень износа оборудования.

-

Отсутствие на объекте требуемых стандартами средств индивидуальной защиты и оповещения, а также устаревшая система пожаротушения по СП 4.13130.2009 "Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты". [3]

Специалисты говорят, что причинами самых больших промышленных аварий становится не влияние одного какого-то фактора. А совокупность нескольких, от чего и происходит массовое разрушение территории объекта.

В качестве примера можно привести ситуацию, когда сотрудник опасного промышленного объекта, без должного уровня квалификации решил отключить установку по перекачке нефти, в результате он нарушил технологию эксплуатации оборудования, а из-за сильной изношенности произошла утечка горючего. В момент утечки случайным образом появилась искра и произошел взрыв. На практике такое сложно себе представить. Но именно перечень роковых случайностей всегда фигурирует вначале анализа самых крупных техногенных аварий.

Много аварий происходит на объектах с использованием резервуаров. Самыми опасными считаются вертикальные емкости, которые соединяются из поясов сварными швами. Принимая во внимание количество аварий, необходимо остановится на факторах, которые являются в данном случае основными при организации необходимого уровня промышленной безопасности.

При эксплуатации емкостей, в которых чаще всего хранятся продукты нефтехимической промышленности важно избегать следующих факторов, негативно влияющих на развитие ситуации в будущем:

-

Монтаж конструкции неквалифицированным сварщиком, которые не знает всю технологию использования материалов и нанесения сварных швов.

-

Использование не качественных материалов, на которые не имеется сертификатов качества.

-

Отсутствие технической экспертизы по качеству проведенной работы.

-

Запуск в эксплуатацию объекта без проведения положенных испытаний.

Эти и еще некоторые другие факторы в большинстве случаев влияют на качество промышленной безопасности на промышленном объекте нефтехимической отрасли.

Кроме разгерметизации имеющихся в эксплуатации резервуаров аварии могут быть вызваны и нарушением в работе некоторых блоков системы. К основным негативным факторам в этом случае стоит причислить:

-

Разрушение оборудования, которое находится под высоким давлением из-за неосторожности и несоблюдения ТУ.

-

Нарушения персоналом норм и требований, собственных должностных обязанностей и технологического режима обслуживания оборудования.

-

Создание на объекте аварийной ситуации из-за отключения электричества.

-

Внешнее механическое воздействие.

-

Негативное влияние природных катаклизмов.

Как бы это не прозвучало странно, но в некоторых случаях природные явления также становятся основным фактором возникновения аварийной ситуации, к примеру, молния. Для защиты на промышленных объектах ставятся специальные отводы, чтобы резервуары с горючими смесями и иные установки не были повреждены во время грозы.

Стоит помнить, что нельзя не принимать во внимание как один из основных факторов, влияющих на уровень безопасности на промышленном объекте условия труда персонала. В плохих условиях сотрудники начинают допускать ошибки, выполняют свою работу быстро, без особого внимания. Чтобы этого избежать требуется обязательно оборудовать теплые помещения для обогрева, гарантировать поставку на предприятие средств индивидуальной защиты, необходимого оборудования. Более того, важно качественно организовывать рабочее место для работников. В том числе делать установленное нормами существующих стандартов освещение.

Список литературы:

1. ФЗ от 27.07.2010 №225-ФЗ «Об обязательном страховании гражданской ответственности владельца опасного объекта за причинение вреда в результате аварии на опасном объекте»

2. Постановлением №304 от 21 мая 2007 г. «О классификации ЧС природного и техногенного характера» следующим образом.

3. СП 4.13130.2009 "Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты"