Осипова Е.В., Свидан Н.И. "Пути снижения аварийности башенных кранов"

- Денисов С.М. "Обоснование промышленной безопасности на объектах по производству чугуна, зачем она нужна и какими методами достигается"

- Осипова Е.В., Свидан Н.И. "Пути снижения аварийности башенных кранов"

- Калачев О. В., Комаров С.М., Решетников О.В. "Системы газопотребления предприятий и мероприятия по предотвращению аварий на них"

- Калачев О.В., Шипилов П.Л., Юдин Л.Ю. "Использование водогрейных котлов на опасных производственных объектах и особенности их водоподготовки"

- Гатауллин Т.Т., Палладий А.В., Ильин А.Г., Николаев М.Н., Загидуллин Р.Н. "Особенности диагностирования дефектов муфт центробежных насосов при экспертизе промышленной безопасности"

- Окрушко М.Ю. "Газораспределительные установки предприятий"

- Махонин Д.М. "Ликвидация прудов-шламонакопителей: правила, причины, анализ обоснованности мер"

- Скосырский Н.П., Даньшин В.В., Буданов Д.С. "Влияние предварительных порогов срабатывания ограничителя грузоподъемности на динамику мостового крана"

- Махонин Д.А. "Железнодорожные сливо-наливные эстакады, современные технологические решения, позволяющие увеличить уровень безопасности на них"

- Тарасов А.В., Соснин Р.Н. "Эксплуатация групповых баллонных установок"

- Гребнов В.С., Гребнова А.Б., Зубков Е.М., Данилов Ю.П. "Влияние внешних воздействий на металлические конструкционные элементы"

- Ананьев О.В., Решетов А.В., Филин В.Е. "Здания и сооружения факельного хозяйства, экспертиза факельной установки"

Осипова Елена Вячеславовна, ведущий конструктор НПАО «НПХ Рокада»

Свидан Николай Иванович, зам. генерального директора по науке НПАО «НПХ Рокада»

Пути снижения аварийности башенных кранов

В статье подробно описывается уровень опасности при эксплуатации башенных кранов, даны основные факторы, влияющие на уровень риска, приведены пути снижения аварийности.

Башенные краны относятся к механизмам повышенной опасности, поэтому их использование сопровождается строгим соблюдением требований и стандартов существующих нормативных актов. Главный документ, на основании которого осуществляется промышленная безопасность при эксплуатации этого типа оборудования — ФЗ № 116. [1]

По существующей на сегодняшний день статистике аварийных ситуаций в сфере грузоподъемных механизмов 40% занимают именно башенные краны. Основные характерные причины:

-

Попытка поднять груз весом больше нормативной грузоподъемности оборудования.

-

Видимые и невидимые неисправности, которые не были выявлены на момент введения в эксплуатацию агрегата.

-

Некачественный предшествующий ремонт.

-

Износ агрегата или окончание допустимого нормативного срока использования.

-

Неисправности на крановых путях, в том числе появление разного рода трещин и дефектов.

-

Допуск к эксплуатации крана лица, не имеющего соответствующего удостоверения и квалификационных навыков.

-

Любые другие недопустимые нарушения.

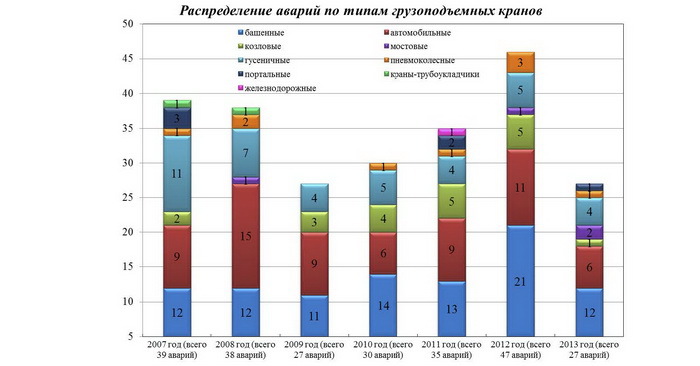

Статистика аварий по типу грузоподъемных механизмов за последние семь лет выглядит следующим образом:

Как видно в последние два года башенные краны по аварийности занимают лидирующие позиции, а это говорит о том, что руководитель эксплуатирующих организаций пренебрегают требованиями и нормами не только промышленной безопасности, но и инструкциями по использованию башенных кранов.

Чтобы разобраться в основных причинах аварий и том, какие именно факторы больше всего влияют на уровень безопасности объекта, следует понять, что такие агрегаты представляют собой сборные механизмы, поэтому они регулярно перебазируются. Кран частично или полностью разбирается, потом заново собирается, вот почему сложно осуществлять регулярный контроль качества его механизмов, определять уровень обслуживания, качество ремонтных работ.

После анализа всех аварий специалисты выделили 3 группы основных причин, по которым происходят аварии:

-

Конструкция механизма не соответствует требованиям безопасности.

-

Рабочие не соблюдали требования к демонтажу и монтажу конструкции.

-

Грубое нарушение условий эксплуатации техники.

Специалисты, в обязанности которых входит расследование причин аварий, установили, что чаще всего конструкция механизма разрушается в нагруженном узле, там, где имеются трещины и иного рода дефекты.

Такие трещины не обязательно появляются мгновенно из-за механического повреждения, они могут прогрессировать годами. Чтобы увеличить уровень безопасности башенных кранов необходимо знать четыре основных фактора риска:

-

Сильный износ механизмов.

-

Низкий уровень производственной дисциплины.

-

Неустойчивое финансовое положение организации.

-

Недостаток надзора.

Рассмотрим каждый из пунктов более подробно и опишем пути снижения аварийности башенных кранов относительно каждого из описываемых факторов.

Не только в случае башенных кранов износ играет большую роль, когда речь заходит об увеличении уровня промышленной безопасности. Любое старое оборудование, а башенные краны в особенности страдают со временем от «усталости металла», негодности канатов, неисправной автоматики. Чем старше механизм, тем больше вероятность аварии на нем. На сегодняшний день срок эксплуатации кранов с определенной грузоподъемностью строго определен стандартами. До 10 тонн нормативный срок использования десять лет, при условии что кран работает в полторы смены, при грузоподъемности выше 10 тонн шестнадцать лет. При этом следует понимать, что в зависимости от степени использования механизма его срок эксплуатации может меняться, вот для чего необходимы регулярные проверки, чтобы можно было вовремя установить проблему и устранить ее, а при невозможности просто списать механизм и больше не эксплуатировать его.

Очень важно принимать во внимание такой параметр как «усталость» металла, под которым понимают постепенное накопление небольших повреждений, в том числе и микротрещин, оказывающим влияние со временем на свойство металла.

Не менее важный параметр и выносливость металла, то есть свойство выдерживать повторно-переменные нагрузки.

Напряженность цело цикла переменных напряжений определяется по выражению:

σ = σm+ σaf(τ), где

σm — среднее напряжение цикла;

σa — амплитуда цикла;

f(τ) — непрерывная периодическая функция, показывающая форму цикла и изменяющаяся от -1 до +1.

Максимальное напряжение определяется по формуле:

σмакс = σm + σa; σмин = σm - σa

Чтобы определить предел выносливости металла необходимо провести испытание на усталость. Под испытанием понимают создание максимального напряжения, под действием которого не происходит разрушения образца.

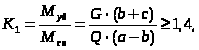

Обязательно определяется коэффициент грузовой устойчивости конструкции. для этого используется следующая формула:

с — расстояние от оси вращения крана до центра тяжести — горизонтальная координата.

Немаловажно знать и ветровую нагрузку:

![]()

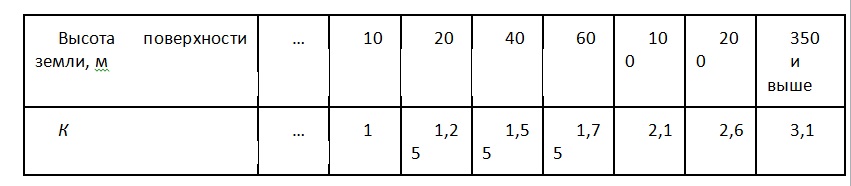

К — коэффициент возрастания динамического давления по высоте выбирается по следующей таблице:

c — коэффициент аэродинамической силы:

— для конструкций из труб 0,6…0,8;

— коробчатые конструкции и грузы 1,2;

— плоские из прямоугольных профилей 1,5…1,6;

(1+β) =1,2…1,3 — динамический коэффициент пульсации ветрового воздействия и собственных колебаний;

q =450 Па (Н/м²) — динамическое давление ветра.

Второй немало важный фактор, в значительной степени оказывающий негативное влияние на безопасность башенного крана — уровень производственной дисциплины. К сожалению ситуация такова, что для обслуживания механизмов не хватает квалифицированных специалистов, а большинство из тех, кто работают, имеют низкий уровень подготовки.

Некоторые специалисты пришли к выводу, что около 90% аварий с крановым оборудованием происходит по вине крановщика. Здесь и халатное отношение к работе и несоблюдение нормативов, нарушение технологического режима использования оборудования. Категорически нельзя стараться оторвать от земли примерзший груз, если его вес выше установленной производителем нормы. В таких случаях машинист начинает отключать или игнорировать приборы безопасности, чего делать нельзя.

Не раз контролирующие органы наблюдали ситуацию, когда одному квалифицированному стропальщику нанимают в помощники разнорабочих, не имеющих даже элементарных представлений об особенностях работы. Результатом работы такого обслуживающего персонала становятся также аварии.

Руководство эксплуатирующих организаций должно допускать к работе на крановом оборудовании только специалистов, не имеющих медицинских противопоказаний, проверять их на недосып, внимание и координацию.

Еще очень важно, чтобы обслуживание импортной техники занимались специалисты, которые с ней знакомы, все инструкции в обязательном порядке должны переводиться на русский язык, а рабочие иметь доступ к ознакомлению с ними.

Если соблюдать даже такие простые правила уровень опасности можно значительно снизить.

Следующий фактор, негативно влияющий на уровень безопасности при эксплуатации кранов — финансовое положение некоторых компаний. Не каждый руководитель в состоянии, а иногда просто не хочет выделять средства для обеспечения мер по ремонту, реконструкции механизмов или организацию мероприятий направленных на увеличение уровня промышленной безопасности. Все специалисты должны проходить качественную подготовку и переподготовку при получении допуска на обслуживание башенного крана.

Особая роль возлагается на надзорные органы, сегодня эти полномочия закреплены за Ростехнадзором. После того, как в 2015 году прошла целая череда падений кранов по стране, с человеческими жертвами не менее десяти человек, Ростехнадзором было принято решение ужесточить меры по контролю. Правительство перевело башенные краны из 4 в 3 уровень опасности, благодаря этому удастся включить краны в плановые регулярные проверки, что значительно увеличить качество дисциплины эксплуатирующих организаций.

К сожалению сегодня Ростехнадзор не имеет прав для осуществления рейдов, но возможно вскоре он получит такие привилегии, если ситуация с промышленной безопасностью на измениться в лучшую сторону. Рейды будут осуществляться на основании ФЗ № 294 «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля». [2] После ужесточения мер инспектора станут нести на себе гражданскую ответственность, если после их посещения и положительного заключения произойдет обрушение конструкции. Нельзя не сказать, что подобные меры не выглядят несколько преувеличенными, только за последний год количество аварий увеличилось на 30% и специалисты посчитали, что все это, в той или иной степени, человеческий фактор.

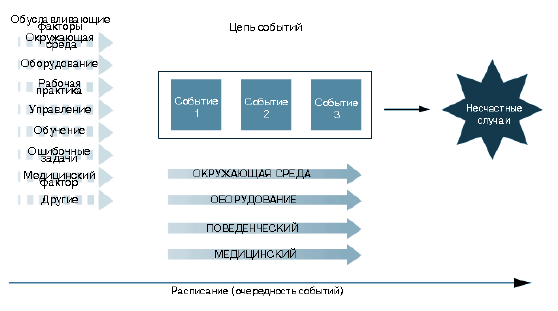

Как правило, возникновение человеческого фактора вызвано совокупностью нескольких событий. К примеру, человек начал работать не выспавшимся, были плохие погодные условия, отсутствие необходимого опыта не позволило ему вовремя сориентироваться в ситуации и предотвратить аварию.

Есть еще один фактор, о котором не хотят говорить производители башенных кранов — недостатки конструкций разных моделей. За все время использования этого вида механизмов стало ясно, что самое слабое звено — узел башенного крана. Здесь наблюдается концентрация напряжений, поэтому затруднен расчет напряженного состояния.

Среди основных причин аварийных ситуаций и грубое нарушение правил техники безопасности, крайний износ техники. Большое количество механизмов, отслуживших свой плановый срок, продолжает работать на стройках. Для 250 тысяч кранов, находящихся «в строю» сроки превышены для 150 тысяч, а это 64%.

До 2008 года количество кранов, эксплуатируемых в России, сокращалось приблизительно на 5-10 тысяч единиц в год. Далее наблюдался рост парка на 10 тысяч единиц новой техники, но потом падение снова продолжилось. С 2013 года парк не растет вовсе, а используемое оборудование изнашивается все больше.

В России в последнее время наблюдается высокий спрос на грузоподъёмную технику, произведенную за рубежом. Она отличается привлекательными параметрами (скорость работы, экономное потребление энергии, шумозащищенность), что отчасти компенсировало ее высокую стоимость. Однако зарубежные краны не всегда подходят для работы в условиях холодной зимы. Помимо этого, их эксплуатация создает постоянную зависимость от производителей запасных частей.

На аварийности сказываются также необходимость в реконструкции устаревших производств, плановая замена производственного оборудования, ввода в строй новых средств для контроля качества продукции. Расследование причин аварийных ситуаций с кранами, показало, что некоторые инструкции к оборудованию неполные.

Если касаться особенностей некоторых моделей кранов, то на С-981 чаще всего происходит разрушение рамы. Конструкция характеризуется плохим качеством швов, в последствии завод производитель работал над устранением причины поломок, но на практике ситуация существенно не изменилась, поэтому и большая часть техники была просто списана. Оставшиеся в работе краны прошли строгую проверку, но получили некоторые ограничения по эксплуатации.

Возникает закономерный вопрос, возможно ли снизить аварийность башенных кранов и какие меры для этого следовало бы принять? Это, несомненно, потребует сложной и последовательной работы. Отметим следующие направления:

-

осуществление диагностики работающих механизмов до того, как авария уже случилась,

-

оснащение работающих кранов дополнительным противоаварийным оборудованием,

-

установление системы плановых ремонтных работ для устранения возможных повреждений.

Однако практически эти пункты воплощаются в жизнь с большим трудом. Зачастую бюджет компаний, осуществляющих строительство, вообще не предусматривает проведения плановых проверок работоспособности техники. Начиная с 2013 года, началось создание группы нормативных актов, значительно расширяющих функции Ростехнадзора по контролю над безопасностью техники, используемой на стройках. В законодательство о промышленной безопасности были внесены существенные дополнения и поправки.

Литература:

1. Федеральный закон от 21.07.1997 №116-ФЗ «О промышленной безопасности опасных производственных объектов».

2. ФЗ № 294 «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля»