Денисов С.М. "Переплавка чугунной стружки как источник повышенной опасности и способы перевооружения для снижения уровня опасности на производстве"

- Осипова Е.В., Свидан Н.И. "Наиболее распространенные дефекты путей башенных кранов"

- Черноусов Н.Н. "Силосные корпуса элеваторов и порядок их приведения в соответствие с требованиями промышленной безопасности"

- Денисов С.М. "Переплавка чугунной стружки как источник повышенной опасности и способы перевооружения для снижения уровня опасности на производстве"

- Денисов С.М. "Производство драгоценных металлов, предотвращение ЧС и обеспечение необходимого уровня промышленной безопасности"

- Юдин Л.Ю., Калачев О.В. "Трубопроводы пара и горячей воды и средства для обеспечения человеческой безопасности при их эксплуатации"

- Малышев А.М. "Капитальный ремонт резервуарного парка магистрального продуктопровода: возможные аварии и способы предупреждения"

Денисов Сергей Михайлович, генеральный директор ООО «ЭМИР»

Переплавка чугунной стружки как источник повышенной опасности и способы перевооружения для снижения уровня опасности на производстве

В статье описываются причины, по которым считается, что переплавка чугунной стружки несет особую опасность для человека, а также предложены меры по увеличению уровня промбезопасности.

Когда речь заходит о переплавке чугунной стружки, необходимо понимать, что это сложный с химической и технической стороны вопроса процесс, обладающий определенной долей опасности для обслуживающего персонала. Его опасность не только в том, что сотрудникам угрожает опасность практически на каждом этапе процессе переплавки, но и потому, что на промышленном объекте всегда сохраняется возможность возникновения аварийной ситуации.

А все потому, что большая часть действующих металлургических предприятий, развивающихся в этом направлении, используют сильно изношенные производственные фонды. Даже просто представив себе возможность возникновения опасной ситуации, сложно будет подсчитать негативные последствия для человека и окружающей его среды. Вот почему в последнее время специалисты забили тревогу и стали уделять особое внимание качеству используемых основных фондов на предприятиях, где основным направлением деятельности является переплавка чугунной стружки.

Даже потому, что все понимают, какую угрозу для жизнедеятельности человека представляет подобное производство, отказаться от готового продукта, предлагаемого им невозможно. Современный рынок не имеет аналогов производимого материала, поэтому есть только один путь у развития этого направления промышленности – внедрение более современных технологий и модернизация производственного процесса.

Когда производство только начинало развиваться, было решено только частично использовать стружку. Применяли для этого индукционные печи, но в дальнейшем стало понятно, что такое оборудование не может дать необходимый результат. Более того в процессе использования неосушенной стружки в такого типа печах происходит ошлаковывание и сильное задымление. Работать людям в таких условиях просто невозможно, потому что индукционные печи не имеют системы удаления газов. Это одна из основных причин, почему переработкой чугунной стружки занимались в доменных печах.

Технический прогресс никогда не стоял на месте и в последствие были созданы комплексы по очистке и осушке отходов. Проект, который ввели в эксплуатацию предусматривал очистку материала от влаги, СОЖ, масла в специально созданной для этого центрифуге. После этого стружку брикетировали, подогревали до температуры в 700 градусов и только затем передавали в участок по плавлению.

Но и эта технология подверглась критике и ее перестали использовать, после того как стало понятно, что в промышленных масштабах применять ее не удастся. После большого количества загрузки брикетов в печь индукционного типа они переставали плавиться и только плавали на поверхности, ошлаковываясь, но без плавления.

Даже после внедрения большого количества разнообразных разработок уже стали подумывать над тем, что к сожалению, улучшить технологию не удастся, и единственным вариантом перерабатывать чугунную стружку был и остается доменная печь.

Только под конец девяностых специалисты в области плавления металлов стали замечать, что чугунная стружка одинаково хорошо плавится и в дуговой печке. Небольшой опыт на то время уже был, а сам процесс был удачно завершен, единственный минус – большое количество угара. Тогда специалисты приняли вполне резонное решение – использовать в производственном процессе печи нового типа, которые и сегодня можно еще увидеть на некоторых предприятиях. Новая разработка имела несколько неоспоримых преимуществ, а именно низкий уровень угара, который раньше мешал добиваться желаемых результатов.

Стали устанавливать ДППТ-ЗАГ, который предполагал две печи для плавки стружки, один источник питания. Емкость такой конструкции составляла 20 тысяч тонн продукта за год.

Оснащались печи системой магнитогидравлического перемешивания. Чтобы обеспечить безопасность от взрыва в подине были установлены два расплава, позволяющие провести полный слив расплавленного металла. Кроме того, в конструкции такой системы была установлена футеровка из основных или кислых огнеупорных материалов и имелось отверстие для сброса газов.

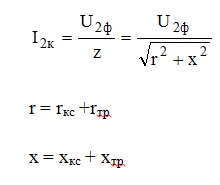

Чтобы рассчитать электические характеристики такой печи использовали круговую диаграмму для схемы замещения. Если брать во внимание К.З. Rд=0, то ток КЗ печи равен:

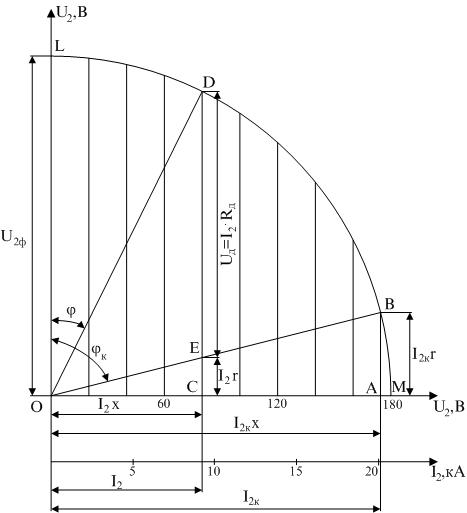

Зная r и x, выстраивали треугольники напряжений К.З., его активные слагающие напряжения откладывали по вертикали, а реактивные в горизонтальной плоскости. Сторона ОА выражает индуктивное падение напряжений I2·x, сторона АВ – активное падение, I2·r, имеющийся угол jк – это имеющийся сдвиг фаз тока и напряжения при К.З., ОВ – фазное напряжение U2. Учитывая то, что при других режимах сумма имеющихся активных, индуктивных падений напряжения в схеме д.б. будет равняться U2ф, вершина имеющегося вектора ОВ должна располагаться на окружности, которую проводят из точки О радиусом ОВ.

Если брать во внимание допущение о постоянстве сопротивления индуктивного типа х, на нем падение напряжения I2·x обязано быть пропорционально току I2; отсюда следует, что по имеющейся оси абсцисс можно отметить уровень тока I2 при масштабе 1А=ОА/I2k, мм. В нашем случае, если для любого имеющегося тока I2 = ОС восстановить из С перпендикуляр к оси до его пересечения в имеющейся точке D с окружностью LM , то имеющийся отрезок ЕС покажет нам в масштабе напряжений снижение напряжения на сопротивлении r, которое будет равно I2·r, а указанный отрезок ОС – падение напряжения на индуктивном сопротивлении x, который в свою очередь равен I2·x. Наш DE отрезок - напряжение на дуге Uд=I2∙Rд, а j угол сдвига фаз между током I2 и напряжением U2. Все это выглядит следующим образом:

В данном случае мы рассматриваем круговую диаграмму однофазной дуговой установки.

Нельзя забывать и о том, что на предприятиях по переплавке алюминиевой стружки нельзя использовать дуговые печи без подключения их к вытяжной вентиляции. Сегодня существуют более усовершенствованные системы вентиляции, которые качественно и быстро устраняют во время производственного процесса вредные газы.

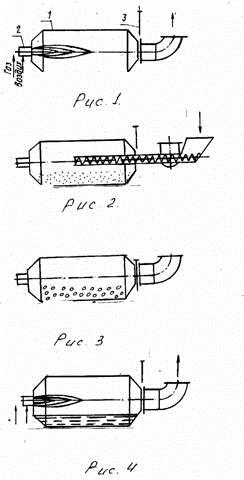

Современная технология выглядит следующим образом:

· Разогрев печи производится до 1600 градусов, так как это показано на первом рисунке ниже. После этого необходимо отключать горелку, указанную под номером 2.

· Загрузка стружки происходит как на втором рисунке, затем закрывают отверстие чтобы газы могли выйти, как это указано на следующем, третьем изображении.

· Уже после того, как стружка будет загружена, начинается ее разогрев, материал становится пластичным. Печь начинает вращаться, все отходы окомковываются, получаются брикеты разные по габаритам.

· На заключительном этапе открывают заслонку и включают горелку, только тогда брикеты начинают плавиться.

Это самый совершенный технологический процесс, который существует на сегодняшний день. Чтобы можно было его использовать в стенах предприятия необходимо добиться, должного отношения со стороны руководства страны, которое обязано выделять соответствующие субсидии и финансовую помощь для усовершенствования предприятий по переплавке чугунной стружки.

Пока к обсуждению этого вопроса прибегают не часто, сам процесс перевооружения происходит медленно и только за счет средств, которые зарабатывает предприятие.

Конечно, на современном производстве ранее предпринимали и продолжают предпринимать все возможные средства для минимизации негативного влияния процесс переплавки чугунной стружки на человека, но полностью исключить факторы формирования рисков на объекте не удается.

Когда стало понятно все это, специалисты сделали несколько рекомендаций способствующих снижению рисков, их выделили в следующий список:

· Мероприятия по внедрению как можно большего числа автоматизированных систем на различных этапах производственного процесса.

· Необходимо в обязательном порядке оптимизировать микроклимат, а это значит, организовывать качественное отопление, уменьшать уровень инфракрасного излучения.

· Проводить возможные меры по уменьшению напряженности электромагнитного поля, посредством увеличения эффективности использования экранов стен электропечи. .

· На объекте организовывается качественное освещение рабочих поверхностей, как это указанно в СНиП 23-05-95 и СанПиН 2.2.1/2.1.1.1278-03. [1], [2]

· Предоставление работникам средств индивидуальной защиты и контроль за ее использованием.

· Обязательная организация на каждом объекте санитарного поста, где имеются средства первой помощи и медикаменты.

· В соответствии с требованиями необходимо контролировать использование на объекте по переплавке чугунной стружки защитных кремов, наносимых на кожные покровы рук и защищающих их от повреждений.

· Обязательная разработка мероприятий по минимизации уровня травматизации в цеху по плавке металла.

Независимо от действий, проводимых на объекте по переплавке стружки, будь то строительство, реорганизация, реконструкция, перевооружение и так далее, все они выполняются в соответствии с нормами правил промышленной безопасности, установленных постановлением от 18.10.2002 года № 61-А.

После последних проверок стали активно вестись работы по реконструкции работающих цехов. В процессе деятельности руководство старается направить основные действия на усиление конструкций, сооружений на территории объекта. Стоит сказать, что многие из них эксплуатируются около 70 лет, поэтому говорить об их удовлетворительном состоянии не приходится. Так происходит потому, что между наружной и внутренней температурой в помещении большая разница.

Нельзя упускать из вида тот момент, что в течение всех семидесяти лет на некоторых объектах не проводился качественный и полноценный ремонт, особенно это касается складских помещений. Антикоррозийные составы не наносились более десяти лет. Также должного внимания не уделяют вентиляционным системам, аспирационным. Не приходится говорить о ежегодных инструментарных проверках.

Во время проверок были выявлены несколько основных нарушений эксплуатации установок, среди них особенно выделяются следующие:

· Нет системы регулирования, поэтому и работу нельзя назвать высокоэффективной.

· Многие установки совсем не соответствуют по комплектации созданному техническому проекту.

· На некоторых объектах не только не чистят установки, но и не проводят планово-предупредительные ремонты.

· Стенки воздухоотводов разрушены коррозией.

Если касаться вопроса причин возникновения несчастных случаев, то после проведенного комплексного анализа специалисты выявили несколько основных причин:

· Рабочие и руководство не контролирует сырье на качество его влажности перед тем, как оно поступает в печь.

· В технологический процесс, без предупреждения персонала и доведения до него информации относительно дополнительных мер безопасности, вводятся инновационные компоненты шихтового материала.

После проведения качественного анализа уровня безопасности на промышленных предприятиях по переплавке чугунной стружки стало понятно, что службы производственного контроля на объекте выполняют свою работу плохо. В силу этого сделали рекомендации по снижению уровня аварийности на предприятиях.

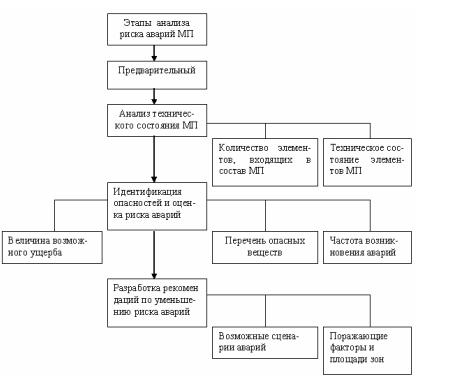

В любом случае, анализ риска аварии можно представить в виде следующей схемы:

Инспекторам, входящим в состав комиссии, проверяющей качество соблюдения требований безопасности на рассматриваемом объекте рекомендуется:

· Проконтролировать на сколько на объекте соблюдаются требования должностных инструкций.

· Проверить, находятся ли технические устройства в должном состоянии.

· Как часто и в какой мере проводится капитальный и текущий ремонт.

· Какая тара и в каком состоянии используется на объекте.

· Исключить неисправную работу технического измерительного оборудования.

· Проследить, насколько качество служба производственного контроля выполняет свои обязательства.

Чтобы увеличить уровень безопасности на промышленном объекте необходимо увеличить контроль над руководителями, чтобы они качественно и своевременно организовывали мероприятия по безопасности.

Непременно, основным фактором возникновения аварий всегда является износ конструкций и техники, а низкая инвестиционная деятельность и нежелание ученых работать в данной области никак не могут решить этот вопрос, руководство обязано делать все возможное для безопасности своих рабочих.

Список литературы:

1. СНиП 23-05-95 "Естественное и искусственное освещение".

2. СанПиН 2.2.1/2.1.1.1278-03. «Санитарные правила и нормы. Проектирование, строительство, реконструкция и эксплуатация предприятий, планировка и застройка населенных пунктов».