Осипова Е.В., Свидан Н.И. "Оценка технического состояния грузозахватного магнита как элемента безопасной эксплуатации подъемного крана"

- Омаров Г.О. Терентьев, И.А. "Оборудование газораспределительной станции и последние инновационные разработки в данной области, позволяющие увеличить уровень промышленной безопасности на объекте"

- Калачев О.В., Комаров С.М. "Экспертиза, техническое обслуживание и ремонт объектов и сооружений систем газоснабжения с учетом правил промышленной безопасности"

- Ерёмин Б.М. "Турбины с противодавлением и как обеспечивается промышленная безопасность при их использовании"

- Юдин Л.Ю., Калачев О.В."Объекты теплоэнергетики, использующие паровые и жидкостные котлы, работающие с высокотемпературными органическими и неорганическими теплоносителями, уровень безопасности на них"

- Осипова Е.В., Свидан Н.И. "Оценка технического состояния грузозахватного магнита как элемента безопасной эксплуатации подъемного крана"

- Денисов С.М. "Перевооружение объектов переплава алюминия и обеспечение на них необходимого уровня промышленной безопасности"

- Калачев О.В., Юдин Л.Ю. "Методика борьбы с типовыми ошибками монтажа паровых котлов во время реконструкции на ОПО"

Осипова Елена Вячеславовна, ведущий конструктор НПАО «НПХ Рокада»

Свидан Николай Иванович, зам. генерального директора по науке НПАО «НПХ Рокада»

Оценка технического состояния грузозахватного магнита как элемента безопасной эксплуатации подъемного крана

В данной статье рассматривается проблема актуальности содержания грузозахватных магнитов подъемных кранов в исправном состоянии, а также подробно рассказывается о правильной эксплуатации и оценке текущего состояния магнитов с целью недопущения их внезапного выхода из строя.

Практически все мы знаем, что собой представляет электрический мостовой или козловой кран, органом захвата в котором выступает большой и мощный магнит. Это широко эксплуатируемое оборудование, которое востребовано везде, где требуется погрузка, разгрузка или перемещение металлических изделий и грузов из тех, которые можно захватить с помощью магнита.

Мостовой или козловой электрокран промышленного назначения — это не только капитальная конструкция, но и сложнейшая система, состоящая из сотен элементов, которые должны работать без сбоев и максимально согласованно. Хороший специалист перед началом эксплуатации крана в обязательном порядке проверяет его работоспособность. Однако не все вспоминают о грузозахватных магнитах, считая их самой надежной и безотказной частью машины, а также не всегда удается заметить приближающуюся поломку, а ведь она может привести к серьезной аварии, ведь такие краны если уж работают, то с серьезными грузами. Как проверить текущее состояние крана и его грузозахватного магнита? Как своевременно обнаружить приближающиеся проблемы и предотвратить аварию? Обо всем этом мы и поговорим ниже.

Козловые и мостовые краны в различных конструктивных исполнениях имеют самую разнообразную грузоподъемность, которая зависит от сферы применения и особенностей конструкции. Ранее такие краны были востребованы преимущественно на крупнейших предприятиях, в частности металлургического сектора и в крупном машиностроении. В последнее время спектр их применения существенно возрос, поскольку начали появляться модели меньшей мощности, которые можно использовать в условиях достаточно ограниченного пространства, в частности, в складских хозяйствах, специализирующихся на металлопрокате.

Поскольку эксплуатация мостового крана — это всегда повышенная ответственность в случае аварии, производство подобного оборудования регламентируется очень строго. Так, изготовленные в нашей стране мостовые и козловые краны должны отвечать требованиям сразу целого ряда ГОСТов, среди которых – ГОСТ 27584-88, ГОСТ 7890-93, ГОСТ 22045-89, ГОСТ 534-78, ГОСТ 28434-90. Этими регламентами определяются требования ко всем элементам кранов, в том числе и к грузозахватным магнитам.

Конструктивно мостовой кран состоит из основы — металлического каркаса, системы талей, привода и магнитного захватного устройства. Электротали могут быть как цепными, так и канатными, в зависимости от первоначального предназначения оборудования. Наиболее распространены краны с односкоростными и двухскоростными приводами, хотя также востребованы системы с регулируемой скоростью привода. Они особенно нужны там, где требуется максимально точное управление.

Управляются такие краны из кабины или с отдельного пункта управления с помощью дистанционного пульта, что очень удобно, а также позволяет повысить безопасность оператора, отдалив его от зоны работы машины. Однако такой подход неприемлем там, где требуется самая высокая точность. Большое преимущество любого магнитного крана — нетребовательность к среде эксплуатации. Такое оборудование одинаково эффективно используется как на открытых пространствах, так и внутри помещений. Основные сферы применения магнитных кранов: металлокаркасное строительство, цеховое или заводское производство, складские хозяйства, заводские терминалы и проч. Фактически, в любом месте, где требуется перемещение большого количества металлических изделий, магнитный мостовой кран — оптимальное решение, которое будет очень эффективным до той поры, пока работает само оборудование и его магнитный захват.

Электромагниты применяют на кранах с питанием как постоянным, так и переменным током. Во втором случае питание магнита осуществляется исключительно через преобразователи. Ток к грузоподъемному магниту подводится с помощью гибкого кабеля, навитого на смонтированный в тележке крана барабан. Наиболее распространены магниты с подъемной способностью до 10 тонн, хотя активно эксплуатируются и гораздо более мощные устройства, которые способны поднимать до 20 и даже 50 тонн. Подъемная способность электромагнита снижается при работе в условиях высоких температур перемещаемых грузов. Чтобы избежать повреждения магнита из-за соприкосновения с грузами, соленоидные катушки размещаются в прочном корпусе, часто защищенном дополнительной металлической плитой.

На данный момент распространены грузозахватные магниты круглой и прямоугольной формы. В зависимости от сферы применения и требований к грузоподъемности кран может оборудоваться как одним, так и сразу несколькими магнитами одного типа.

Захват груза происходит автоматически при его соприкосновении с магнитом. Освобождение груза осуществляется с помощью специального устройства, замыкающего магнитный поток внутри. Расстроповка грузов осуществляется с применением системы полуавтоматического захвата с электромагнитом. Монтаж стальных и железобетонных элементов осуществляется с помощью дистанционно управляемых захватов. Практически во всех магнитных кранах для предотвращения несвоевременного включения магнита в цепи последовательно с кнопкой пуска монтируется дополнительный выключатель, который необходимо включать непосредственно перед началом работы.

Подъем грузов с помощью электромагнитного грузозахвата всегда сопряжен с определенным риском внезапного отрыва и падения груза из-за случайного отключения электроэнергии, неполадки или другой причины. Чтобы избежать этого краны с грузозахватными магнитами дополнительно оборудуются предохранительными механизмами с автономным электроприводом. Оптимальным вариантом считается оборудование крана с электромагнитным грузозахватным устройством дополнительной аккумуляторной батареей, на которую переключается питание магнита в случае прерывания электропитания из основной сети.

Также вероятной проблемой может стать качание магнита во время подъема груза, из-за чего существует риск, что груз прижмет работника, нанеся ему травмы. По этой причине в зоне погрузки-разгрузки с помощью крана строго запрещается присутствие всех посторонних людей, не имеющих непосредственного отношения к выполняемым работам. Даже стропальщик, обслуживающий кран и проверяющий техническое состояние магнита, имеет право входить в зону погрузки-разгрузки только после полного опускания магнита на землю. Для всех рабочих, находящихся в опасной зоне из-за выполнения ими своих непосредственных обязанностей в обязательном порядке организовывается система производственной безопасности. В частности, устанавливаются предупредительные сигналы, световые табло, переносные или постоянные ограждения, сооружаются крытые переходы и т.п.

Из-за риска выхода магнита из строя во время работы запрещено перемещать с его помощью машины и автомобили и прочие машины, в которых на момент погрузки находятся люди.

Также для обеспечения техники безопасности эксплуатации кранов с магнитными грузозахватами запрещено:

-

перемещать с помощью магнитов людей, крупные массивные конструкции, заполненные различными газами под высоким давлением баллоны;

-

выполнять любые виды работ, для которых магнитный грузозахват не предназначается;

-

осуществлять погрузочно-разгрузочные работы в движущихся железнодорожных полувагонах, а также в платформах и автомобилях (любое встающее под разгрузку транспортное средство должно быть полностью статичным во время выполнения работ, только это условие гарантирует надежность захвата магнита).

Поскольку любое грузозахватное устройство, и в частности магнит, является одним из основных элементов крана, обеспечивающим его нормальную эксплуатацию, ежедневно перед началом работы крана стропальщик обязан выполнять проверку состояния магнитного грузозахвата, а также той части, на которой электромагнит подвешивается. Перед выполнением каждой новой задачи необходимо сверять маркировку и грузоподъемность электромагнита для того, чтобы убедиться, что он подходит для выполнения поставленной задачи.

При этом следует учитывать, что не все материалы и типы металлов магнит способен захватывать в массе, соответствующей 100% грузоподъемности. Вот данные грузоподъемности электромагнита по материалам в зависимости от их характера поднимаемого груза (указывается % от максимальной грузоподъемности):

-

стальные плиты и болванки — 100%;

-

рельсы и бруски — 50%;

-

копровый шар — 60%;

-

чугунные чушки — 6%;

-

скрап стальной — 6%;

-

скрап чугунный — 3%;

-

стружка — 2,5%.

Также перед работой необходимо тщательно проверять исправность изоляционного слоя гибкого кабеля, через который на электромагнит подается питание. Помимо этого перед началом эксплуатации необходимо проводить комплексный осмотр всей цепочки подключения магнита и управления им.

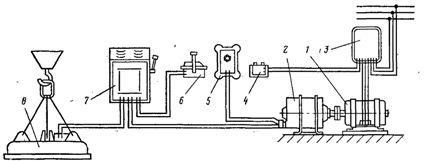

Схема цепи питания и управления грузоподъемным электромагнитом: 1 — электродвигатель; 2 — генератор постоянного тока; 3 — магнитный пускатель; 4 — пульт управления; 5 — регулятор возбуждения; 6 — контроллер команд; 7 — магнитный контроллер; 8 — магнит.

Обязательной является и проверка работоспособности самого магнита, которая осуществляется путем пробного подъема груза с небольшой массой в условиях повышенной безопасности.

Завершив выполнение всех запланированных работ, связанных с использованием электромагнитного крана, стропальщик обязан опустить электромагнит и переместить его в специально предназначенное для него место. Далее специалист обязан отключить кабель электропитания магнита, и освободить крюк крана от грузозахватного устройства.

Учитывая то, что работа погрузочного мостового крана относится к категории повышенной опасности, его грузозахватное устройство, а именно электромагнит, нуждается в тщательном уходе и регулярных проверках текущего состояния и общей работоспособности. Каждый такой осмотр должен осуществляться специалистами, а итоги осмотра необходимо вносить в специальный журнал осмотров. Впрочем, это касается и других основных элементов мостовых, козловых и прочих кранов. Периодичность осмотра основных узлов крана составляет:

-

грузозахватный магнит и прочие грузозахватные приспособления — каждый месяц;

-

стропы — каждые 10 дней;

-

используемые нерегулярно грузозахватные устройства — каждый раз перед началом их работы.

Осмотр грузозахватного магнита должен производиться строго по инструкции, разработанной его производителем или профильной организацией. Если такой документ отсутствует, необходимо руководствоваться положениями «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

Следует отметить, что такие осмотры необходимы не только для определения текущей работоспособности грузозахватного магнита, но также и для оценки его общего технического состояния, на основании которой можно прогнозировать продолжительность эксплуатации магнита, а также вероятность его поломки в ближайшее время.

Начинать осмотр необходимо с визуальной оценки состояния магнитного захвата. Учитывая то, что большинство таких устройств имеют металлический корпус, необходимо тщательно проверять его на износ и наличие коррозии. Сама по себе ржавчина не страша, однако она способна спровоцировать разрушение магнита в процессе подъема груза, и аварию как следствие. Также очень важно регулярно осматривать электрические кабели, питающие магнит. Учитывая что, что кабель постоянно пребывает в движении вместе с самим захватом, его защитная оплетка и изоляционный слой постепенно изнашиваются, что в результате может привести к короткому замыканию или прерыванию подачи электроэнергии на магнит в процессе перемещения груза.

Оценка состояния самого магнита также должна проводиться регулярно, причем выполнять ее должен квалифицированный электрик методом неполной разборки магнита (в большинстве случаев достаточно просто снять ревизионную крышку). Обязательно необходимо проверять текущее состояние резервного источника электропитания магнита (чаще всего это аккумулятор), а также надежность его подключения к магниту.

К комплексу необходимых мероприятий по оценке технического состояния грузозахватного магнита также следует отнести проверку текущей грузоподъемности устройства. Для этого рекомендуется в условиях повышенной безопасности (полное удаление людей с рабочей площадки) попытаться поднять и переместить максимальный груз для магнита, указанный его производителем. При возникновении сомнений в достаточной грузоподъемности, начинать испытания следует с груза, массой в 25% от максимальной, указанной производителем. Если номинальная грузоподъемность захвата неизвестна, ее можно рассчитать по следующей формуле:

P=(40,6Ф2/S)104

Здесь S — площадь соприкосновения между грузом и полюсами магнита, см²; Ф — это магнитный поток, Вб, который рассчитывается следующим образом:

Ф=F/Rm

Rm – это магнитное сопротивление цепи электромагнита, а F — это магнитный поток электромагнита, который определяется намагничивающей силой, ампервитки. Рассчитывается следующим образом:

F=Iw

Здесь I — это ток, проходящий через катушку, A; а w — количество витков катушки.

Как правило, такие расчеты не требуются, так как они выполнены изготовителем. Однако в некоторых случаях (после ремонта или модернизации магнита, при утрате заводской информации) они помогут определить реальные возможности грузозахвата.

Комплексную проверку состояния магнита, источника питания и управления им необходимо проводить каждые 30 дней. Расчет грузоподъемности — по необходимости.

Следует учитывать, что наиболее распространенными поломками грузозахватных магнитов являются:

-

Дефект или поломка катушки возбуждения электромагнита. Чаще всего перегорает намотка катушки или разрушается электроизоляционная пропитка компаундом, из-за чего происходит короткое замыкание и полная потеря электромагнитом своих свойств. Если катушка сгорела, отремонтировать ее можно только методом полной перемотки медным или алюминиевым проводом.

-

Замыкания в клеммной коробке. Это серьезная проблема, которая до поры может проявлять себя только незначительным искрением и легким запахом горения. Однако устранять ее необходимо при обнаружении первых же признаков, поскольку в противном случае может разрушиться не только клеммная группа, но и сгорит намотка катушки.

-

Большой износ стального корпуса электромагнита, появление в нем трещин и повреждений. Это характерная поломка для активно и давно эксплуатируемых магнитов. Однако ремонт, наращивание и усиление в принципе не являются большой проблемой.

-

Большой износ броневых листов, отделяющих катушку магнита от поднимаемых грузов. Их лучше всего не восстанавливать, а полностью заменять, поскольку электрическая и магнитная начинка грузозахватного устройства должна быть надежно изолирована от грузов.

Также распространенной причиной связанных с магнитами аварий становится обрыв их крепления к крану. Допустимый износ навесных цепей били крюков (в зависимости от того, как магнит крепится к крану) не должен превышать 10% от номинального диаметра прутков. Кроме того, крепежи магнита не должны иметь видимых невооруженным глазом трещин, больших вмятин и прочих дефектов.

Следует отметить, что все эти дефекты можно выявить методом обычного визуального осмотра магнита и его катушки. Поэтому осматривать магнит, его крепление и подвод электропитания необходимо регулярно, делая это как можно чаще. Несвоевременно обнаруженный дефект — это практически гарантированная поломка магнита во время работы. А это помимо полной остановки крана и значительных потерь из-за простоя также чревато повреждением груза, перемещаемого магнитом на момент поломки (груз может упасть с высоты, если магнит внезапно отключится), а также человеческими жертвами, связанные с падением груза на рабочую площадку.

Источники:

-

ПБ 10-382-00 ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ КРАНОВ

-

Типовая инструкция для инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии. РД 10-30-93