Савченко Н.В., Савченко А.Н., Валышков И.Л. "Новации в обеспечении промышленной безопасности кольцевых трубопроводов I класса"

- Рогожина Д. В. "Обзор выступлений на Форуме по Промышленной безопасности (Москва)"

- Бирюков Н.А. "Обеспечение промышленной безопасности предприятий в ухудшившихся финансовых условиях"

- Ширяева Л. Ю. "Современные экотехнологии: в теории и на практике"

- Михедов Н.А, Филин С.А. "Наиболее доступные технологии в промышленной безопасности"

- Лякишев С.А. "IT-технологии на службе промышленной автоматизации"

- Михедов Н.А. "О порядке обучения и инструктирования сотрудников по технике безопасности труда"

- Михедов Н.А. "Охрана труда в строительстве теперь по новым Правилам"

- Савченко Н.В., Савченко А.Н., Ежов Ю.Г. "Анализ причин аварий крановых механизмов"

- Савченко Н.В., Савченко А.Н. "Анализ аварий трубопроводов горячей воды на опасных производственных объектах"

- Савченко Н.В., Савченко А.Н., Валышков И.Л. "Новации в обеспечении промышленной безопасности кольцевых трубопроводов I класса"

- Валышков И.Л., Савченко А.Н., Савченко Н.В. "Проектирование мероприятий промышленной безопасности как элемент подготовки проектной документации при капитальном ремонте магистральных газопроводов"

Обеспечение мероприятий по промышленной безопасности при эксплуатации ферросплавных печей.

Новации в обеспечении промышленной безопасности кольцевых трубопроводов I класса.

Газопроводы – важная составляющая промышленного и экономического комплекса государства

Актуальность темы эксплуатации трубопроводов и газопроводов в частности в нашем государстве стоит особенно остро. Связано это прежде всего с широкой сетью подобных коммуникаций, которые в процессе эксплуатации имеют свои проблемы и особенности. Для транспортировки таких ископаемых и продуктов переработки, как природный газ, нефть и нефтепродукты, экономикой и промышленностью страны эксплуатируются следующие трубопроводы:

· газопроводы – протяженность более 150 тыс. км;

· нефтепроводы – протяженность более 50 тыс. км;

· трубопроводы для транспортировки нефтепродуктов – более 20 тыс. км, др.

Не смотря на кажущуюся на первый взгляд простоту устройства, работа системы трубопроводов, а вместе с этим и ее организация, - довольно сложная задача, над усовершенствованием которой постоянно трудятся целые научные центры и институты. Объясняется это следующими требованиями, которые предъявляются к конструкции газопроводов:

· перекачка расчетного количества сырья в единицу времени. Данное требование достигается расчетным внутренним диаметром труб и применением соответствующего оборудования для прокачки газовой смеси;

· минимальные затраты энергии, а вместе с этим и денежных ресурсов, при транспортировке материала по трубопроводу;

· высокая прочность и максимально высокий термин эксплуатации трубопровода;

· соответствие технического состояния труб и системы в целом требованиям промышленной безопасности, безаварийная эксплуатация магистрали, др. [1]

Аварии, происходящие на магистральных газопроводах

Условия эксплуатации газопроводов чрезвычайно разнообразны: высокие температуры окружающей среды, зоны вечной мерзлоты, болота, реки, горы, пески, др. Все это говорит об одном – при проектировании и прокладке магистрали для каждого ее участка необходим индивидуальный подход, предусматривающий использование специальных материалов и средств, препятствующих преждевременному износу труб и созданию аварийной ситуации на каком-либо участке системы.

Сложность осуществления контроля за техническим состоянием труб заключается в значительной их протяженности. Система магистрального трубопровода для перекачивания газо-воздушных смесей сочетается с высокими рабочими давлениями внутри ее (порядка 7,5 МПа) и высокими объемными долями вещества, проходящего в единицу времени через участок конструкции. Это обуславливает интенсивность и последствия аварии, которая может произойти на трубопроводе.

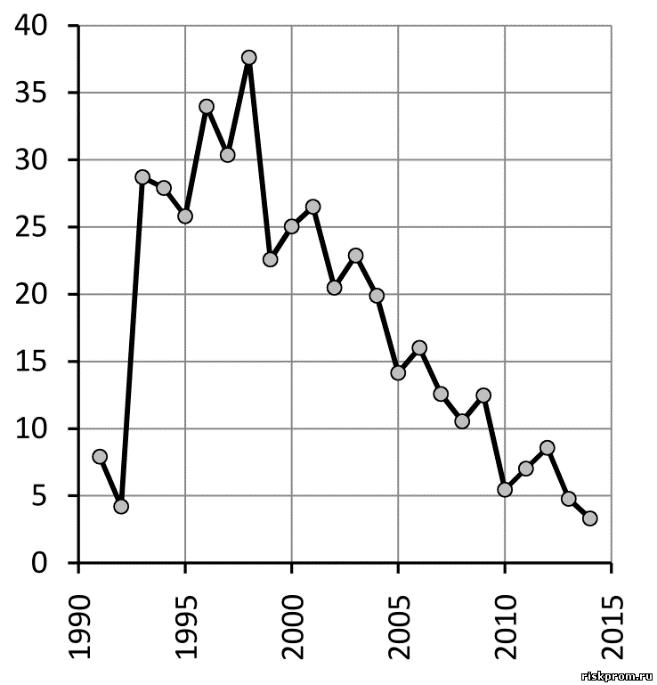

Не смотря на постоянное совершенствование конструкций труб, их соединений и средств противоаварийной защиты, аварии на магистралях все же случаются. Визуально график аварийности на трубопроводах при перекачке газовых смесей в Российской Федерации выглядит следующим образом:

Еще в конце прошлого века аварии на магистралях были довольно частыми явлениями, часто аварии сопровождались людскими жертвами, иногда многочисленными. На сегодняшний день намечена явная тенденция как к снижению общего количества аварийных ситуаций, так и к уменьшению числа жертв в результате катастроф на трубопроводах. Чтобы понять масштабы разрушений при возникновении аварий на магистральных газопроводах, приведем некоторые примеры таких случаев, произошедшие за последнее время:

1. 19 октября 2012г. в городе Ижевск авария произошла на подземном газогоне, проложенном подземным способом. Разрыв магистрали произошел в результате механического воздействия при проведении работ вблизи расположения трубопровода. Авария обошлась без жертв, а без газообеспечения остались более 600 тыс. человек и более 30 промышленных предприятий.

2. 10 сентября 2012г. авария произошла в г. Москва при опрессовке труб магистрали. В результате проведения работ произошел взрыв. Не обошлось без жертв – 3 человека погибли.

3. 19 июля 2011г. в Ямальском районе авария произошла на территории строящегося компрессорного цеха. Взрыв на магистральном газопроводе произошел в результате нарушений правил безопасности при производстве технологических процессов – нарушен регламент подготовки трубопровода перед испытанием его и перепуском воздуха под давлением. В результате возникшей аварии 11 сотрудников обслуживающей компании получили травмы различной степени тяжести, один человек скончался.

4. 20 октября 2010г. авария произошла в Ямало-Ненецком автономном округе. Аварийная ситуация (взрыв) возникла на кране при подаче природного газа к цеху газоперекачивающего агрегата. Взрыв не сопровождался пожаром, однако повреждение получило целое здание производственно-эксплуатационного блока предприятия. 13 человек получили травмы, один человек впоследствии скончался от полученных ранений.

Это лишь некоторые резонансные аварийные ситуации, произошедшие на магистральных газопроводах за последние несколько лет. Из приведенной статистики можно сделать однозначный вывод – данная отрасль хозяйственной деятельности является потенциально опасной, на отдельных узлах которой вероятность возникновения аварийной ситуации довольно высокая. Кроме того, на предприятиях, обслуживающих трубопроводы высокого давления продолжают гибнуть люди! Все это указывает лишь на одно – уровень промышленной безопасности в данном направлении все еще не на должном уровне, для достижения более приемлемых показателей здесь еще необходимо внедрение передовых технологий и разработок, вложение определенных денежных средств.

Пути повышения уровня промышленной безопасности при эксплуатации магистральных кольцевых трубопроводов I класса посредством внедрения инноваций в области контроля его состояния

Как уже отмечалось выше, основной проблемой, а соответственно и первоочередной задачей, является естественное старение труб и выявление участков с вероятными опасными местами и проведение здесь планомерного ремонта и своевременной замены.

Аэро- и космосъемка местности

Протяженность трубопроводов для транспортировки газообразных веществ имеют огромную протяженность и взаимодействуют с окружающей средой на больших территориях. Вести мониторинг состояния магистрали сразу на всем ее протяжении можно лишь при помощи специального оборудования и специальных научных методов. С подобного рода задачами способны справиться аэро- или космосъемка местности. Данные методы наблюдения за газопроводами позволяют выявить как участки уже с аварийным состоянием труб, так и некоторые предпосылки со стороны стихийных процессов, которые могут стать катализатором возникновения аварии.

Аэросъемка призвана решать следующие поставленные задачи:

1. Выявление технических неисправностей трубопроводов: разрывы, трещины, повреждения изоляции, др.

2. Контроль состояния загрязненности окружающей среды вблизи трубопроводов.

3. Анализ тех участков трубопроводов, которые проходят через зоны повышенного внимания: автострады, русла рек, др.

4. Анализ состояния грунта и смещений земной коры для корректировки залегания и конструкции трубопровода, др.

Применение данной разновидности наблюдения и мониторинга газопровода позволяет иметь некоторую информацию касательно состояния конструкции с целью выявления узких мест и предотвращения аварий.

Для более качественного наблюдения и более безопасной эксплуатации газопроводов кольцевых I класса целесообразно использовать несколько способов наблюдения за их состоянием в комплексе.

Использование видеосъемки участков системы в видимом диапазоне спектра

Данный способ мониторинга позволяет получить более оперативную и точную информацию относительно повреждений и возможного возникновения аварии на каком-либо участке газогона. Данный метод воплощается в жизнь посредством видеооборудования, которое монтируется на борт летательных аппаратов. Способ позволяет довольно быстро получить видеокартинку с того места, где велось наблюдение.

Одной из разновидностью видео- и фотосъемки является многоканальная съемка цифровыми аппаратами. Данный метод дает отличного качества информацию относительно наличия зон с повышенной увлажненностью почвы. Более высокие показатели качества съемки (разрешение 5184х3456 пикселей) в сочетании с коротковолновым диапазоном 0,4-0,5 мкм дают отличную картинку и полезную информацию относительно состояния трубопроводов в конкретном месте.

Большое значение имеет также и информация относительно температурного режима трубопроводов, по которым транспортируется газовая смесь. Подобные данные помогут дать анализ картинки и расчленение ее на инфракрасную составляющую. При наличии утечек вблизи трубопроводных трасс наблюдаются перепады температур от 2 до 2,5 К. Такие изменения довольно эффективно обнаружат аппараты с диапазонами волн 10-12 мкм и чувствительностью от 0,2 К.

Комплексное наблюдение за трубопроводами, с применением каждого из видов мониторинга, позволит создать более детальную и полную картинку относительно состояния магистрали на любом ее участке. Задачи по доставке видеотехники на участки съемки ландшафта обычно выполняются при помощи беспилотных летательных аппаратов (БПЛА). Данные работы по диагностике трубопроводов осуществляются в несколько этапов:

1. Предполетная подготовка. Данный этап состоит из следующих операций:

· изучение проектной документации зданий и сооружений, которые могут попасть в спектр исследуемых объектов;

· калибровка оборудования;

· создание или загрузка картографической основы, др.

2. Этап натуральных исследований:

· уточнение точек старта и маршрутов обследований;

· непосредственно сами полеты с проведением различных типов аэросъемки;

· получение оперативной информации с носителей информации, установленных на видеооборудовании, др.

3. Обработка данных, включающая в себя:

· систематизацию полученной информации;

· расшифровку материалов и наложение на топологические карты местности;

· сравнительный анализ с данными, полученными в предыдущих обследованиях;

· создание отчета и выдача рекомендаций относительно правильной эксплуатации газопроводов в тех или иных условиях, др.

Асмол – новый изоляционный материал, продлевающий жизнь трубопроводам

На ряду с развивающимися технологиями по наблюдению за состоянием труб для перекачки газо-воздушных смесей, больших изменений претерпевают также и подходы к монтажу магистралей в части обработки трубопроводов (где это необходимо) специальными составами, защищающими изделия от воздействия пагубных факторов окружающей среды [3]. Инновационным материалом, призванным повысить в целом уровень промышленной безопасности при эксплуатации трубопроводов, является антикоррозийный асфальтосмолистый олигомер «Асмол». Данное вещество обладает высокими антикоррозийными свойствами, которые достигаются за счет использования химически инертных к воздействию влаги компонентов [2].

В результате проведенных научных исследований и после выполнения огромного количества опытных испытаний, было разработано оптимальное соотношение компонентов-реагентов при получении конечного продукта «Асмол» [4]:

· битум (асфальт) – 75-85%;

· тяжелые смолы КОРД – 10-15%;

· серная кислота – менее 10%.

Описаны и запатентованы также и этапы производства изоляционной смолы. Изначально компоненты разогревают до температуры 120-1250С, равномерно добавляется серная кислота; второй этап – процесс синтеза при температурном режиме в 1500С; третий, заключительный этап, – стабилизация продукта, придание ему однородной консистенции при температуре в 1600С.

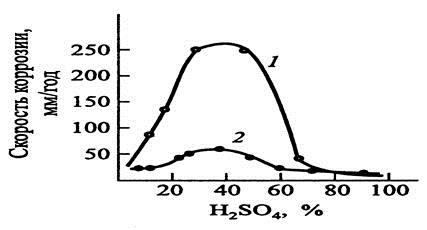

Если представить графически скорость поражения металла трубопроводов коррозией с применением изоляционных составов и без них, получим следующую зависимость:

Некоторые выводы

Таким образом, в данной статье были рассмотрены такие составляющие промышленной безопасности при эксплуатации кольцевых магистральных газопроводов I класса, как мониторинг технического состояния трубопровода и дополнительная антикоррозийная обработка труб при их монтаже или капитальном ремонте участка системы. Несомненно, выполнение выше описанных мероприятий связано с дополнительными затратами, зачастую ложащимися в отдельную статью расходов для компании. Однако те экономические и эксплуатационные потери, которые может понести собственник при возникновении аварии при эксплуатации газогона, в один миг перечеркнут те затраты, которые можно бы было выделять на поддержание состояния труб, тем самым повышая общий уровень промышленной безопасности на предприятии.

Постоянное совершенствование безопасных методов ведения работ на газопроводах, разработка и внедрение инновационных идей на производстве всегда влечет за собой ряд положительных сторон:

· безаварийная и стабильная эксплуатация магистральных газопроводов, что является крайне важным фактором в спектре выполнения обязательств перед клиентами при перекачивании определенного количества вещества, оговоренного в контрактном соглашении;

· существенно более низкие затраты на проведение ремонтных и профилактических работ, нежели финансовые потери при ликвидации аварий;

· более высокий уровень состояния безопасности труда при обслуживании оборудования персоналом компании, др.

Савченко Николай Васильевич, генеральный директор ООО «Центркран»

Савченко Александр Николаевич, технический директор ООО «Центркран»

Валышков Игорь Леонидович, главный инженер ООО «ЭКОЛ и НК»