Гатауллин Т.Т., Палладий А.В., Ильин А.Г., Николаев М.Н., Загидуллин Р.Н. "Особенности диагностирования дефектов муфт центробежных насосов при экспертизе промышленной безопасности"

- Денисов С.М. "Обоснование промышленной безопасности на объектах по производству чугуна, зачем она нужна и какими методами достигается"

- Осипова Е.В., Свидан Н.И. "Пути снижения аварийности башенных кранов"

- Калачев О. В., Комаров С.М., Решетников О.В. "Системы газопотребления предприятий и мероприятия по предотвращению аварий на них"

- Калачев О.В., Шипилов П.Л., Юдин Л.Ю. "Использование водогрейных котлов на опасных производственных объектах и особенности их водоподготовки"

- Гатауллин Т.Т., Палладий А.В., Ильин А.Г., Николаев М.Н., Загидуллин Р.Н. "Особенности диагностирования дефектов муфт центробежных насосов при экспертизе промышленной безопасности"

- Окрушко М.Ю. "Газораспределительные установки предприятий"

- Махонин Д.М. "Ликвидация прудов-шламонакопителей: правила, причины, анализ обоснованности мер"

- Скосырский Н.П., Даньшин В.В., Буданов Д.С. "Влияние предварительных порогов срабатывания ограничителя грузоподъемности на динамику мостового крана"

- Махонин Д.А. "Железнодорожные сливо-наливные эстакады, современные технологические решения, позволяющие увеличить уровень безопасности на них"

- Тарасов А.В., Соснин Р.Н. "Эксплуатация групповых баллонных установок"

- Гребнов В.С., Гребнова А.Б., Зубков Е.М., Данилов Ю.П. "Влияние внешних воздействий на металлические конструкционные элементы"

- Ананьев О.В., Решетов А.В., Филин В.Е. "Здания и сооружения факельного хозяйства, экспертиза факельной установки"

ОСОБЕННОСТИ ДИАГНОСТИРОВАНИЯ ДЕФЕКТОВ МУФТ ЦЕНТРОБЕЖНЫХ НАСОСОВ

ПРИ ЭКСПЕРТИЗЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

ЗАО «Динамика»

Гатауллин Т.Т. – генеральный директор – эксперт в области промышленной безопасности, к.т.н.;

Палладий А.В. – эксперт в области промышленной безопасности, доцент, к.т.н.;

Ильин А.Г. – заместитель генерального директора по ЭПБ;

Николаев М.Н. – ведущий инженер;

Загидуллин Р.Н. – ведущий инженер.

Центробежные насосы нашли широкое применение в различных отраслях промышленности, в том числе на опасных производственных объектах. Они выполняют технологические функции, обеспечивающие работоспособность, а зачастую и безопасность производств.

Насосное оборудование, применяемое на опасных производственных объектах, после выработки установленного срока службы, подвергается экспертизе промышленной безопасности с целью определения возможности и ресурса дальнейшей безопасной эксплуатации. В ходе экспертизы дается всесторонняя оценка соответствия оборудования требованиям промышленной безопасности, в том числе по техническому состоянию.

Оценка технического состояния центробежных насосов производится на основании результатов натурного обследования, функциональной диагностики и определения вибрационного состояния.

Многолетний опыт проведения экспертизы промышленной безопасности насосного оборудования позволяет отметить важное значение виброобследования, при оценке работоспособности центробежных машин, поскольку положительные результаты натурного обследования и функциональной диагностики не гарантируют удовлетворительного вибрационного состояния, при котором допускается дальнейшая эксплуатация оборудования.

Оценка вибрационного состояния центробежных насосных агрегатов осуществляется в соответствии с требованиями ГОСТ Р ИСО 10816-1-97, ГОСТ 32106-2013 по величинам среднеквадратических значений вибропараметров. В случае недопустимых значений вибропараметров выполняется анализ виброакустических сигналов с целью идентификации дефекта повышающего вибрацию.

Повышенный уровень вибрации насосного агрегата может быть следствием следующих дефектов и отклонений:

‒ дисбаланс вращающихся масс;

‒ дефекты подшипников;

‒ несоосность сочлененных валов;

‒ дефекты муфт;

‒ нарушение жесткости закрепления опор;

‒ нарушение гидродинамики потока.

Большая часть перечисленных дефектов выявляются и устраняются входе натурного обследования, это: дефекты подшипников, несоосность сочлененных валов, нарушение жесткости закрепления опор, и при функциональной диагностике - нарушение гидродинамики потока. Однако дисбаланс вращающихся масс и дефекты муфт чаще всего выявляются только при диагностике вибрационного состояния.

Доля дефектов муфт достигает 50...60% от общего числа причин повышенной вибрации насосных агрегатов. При этом дефекты муфт по своим диагностическим признакам схожи с дисбалансом вращающихся масс и ошибочно идентифицируется как нарушение балансировки.

|

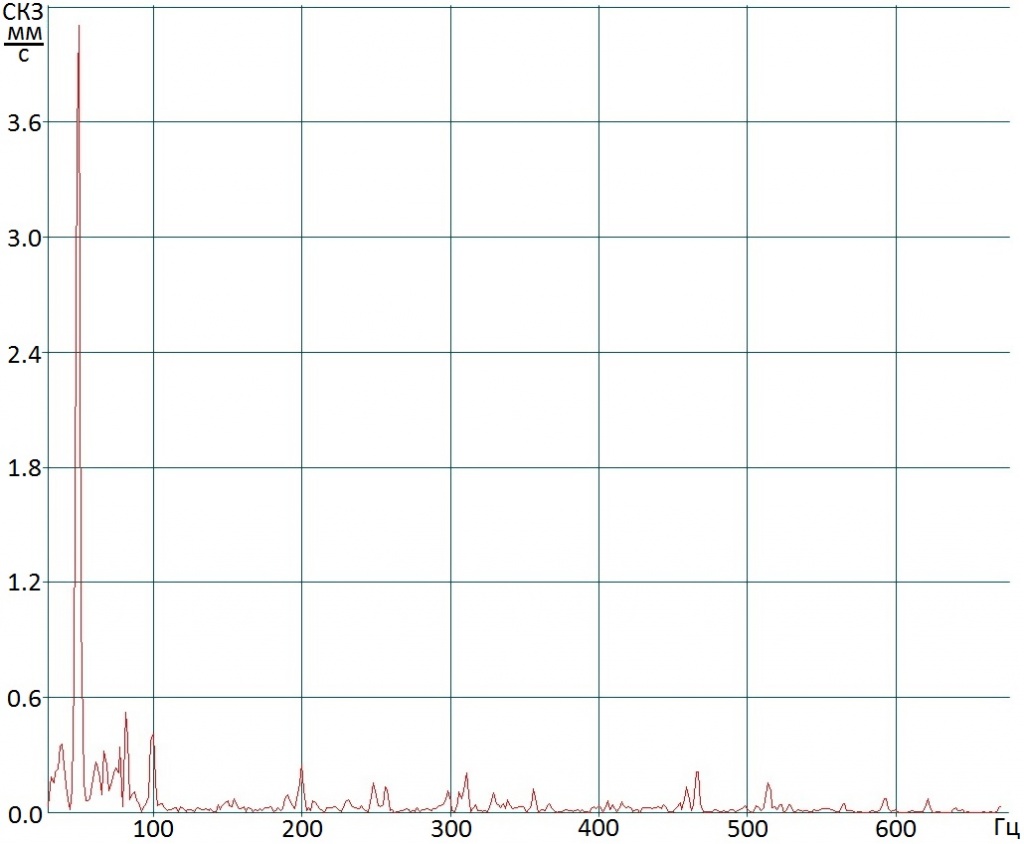

Рис. 1. Спектр виброскорости на подшипниковой опоре ротора с развитым дисбалансом (частота вращения 25Гц) |

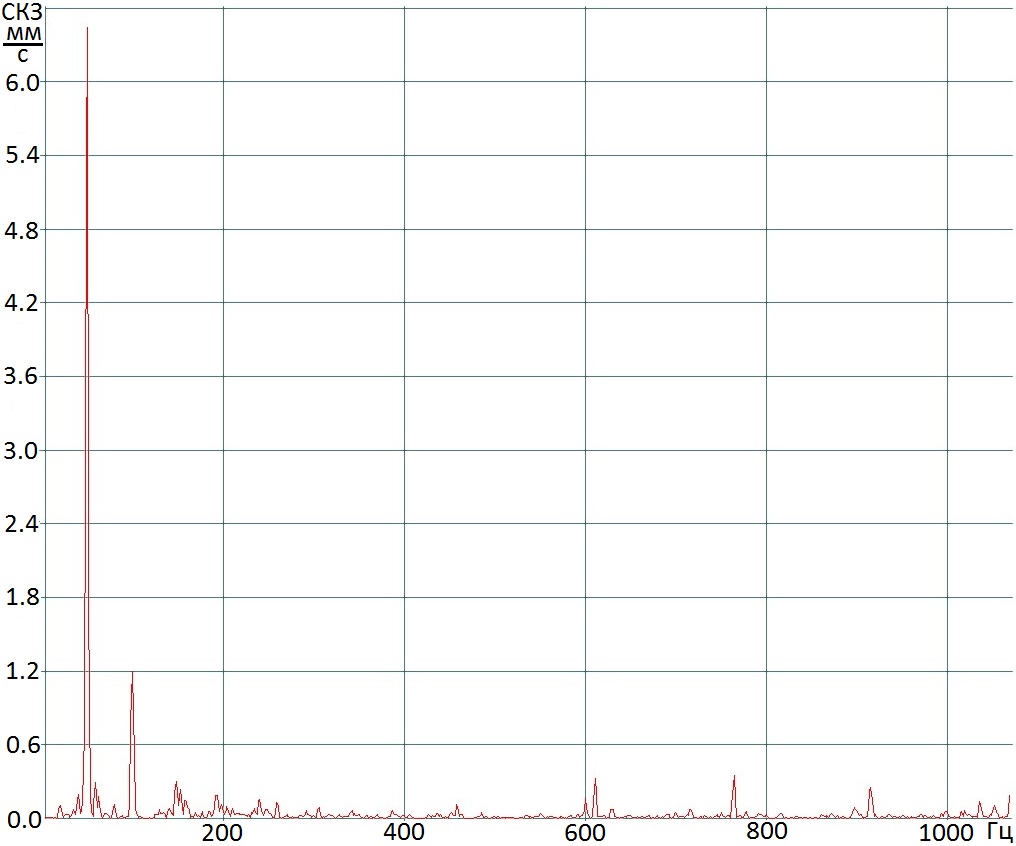

Рис. 2. Спектр виброскорости на подшипниковой опоре насоса с эксцентриситетом отверстий полумуфт под пальцы (частота вращения 50Гц) |

Из Рис. 1 и 2 видно, что спектры виброскорости при нарушении балансировке и при дефекте муфты аналогичны: в обоих случаях доминирует гармоника на частоте вращения ротора, что свидетельствует о дисбалансе вращающихся масс, однако причины дефектов отличаются.

Зачастую в таких случаях выполняется повторный вывод агрегата в ремонт с целью проведения балансировки ротора, что требует дополнительных материальных и временных затрат. Кроме того, при неверной постановки диагноза, балансировка не дает ощутимого результата.

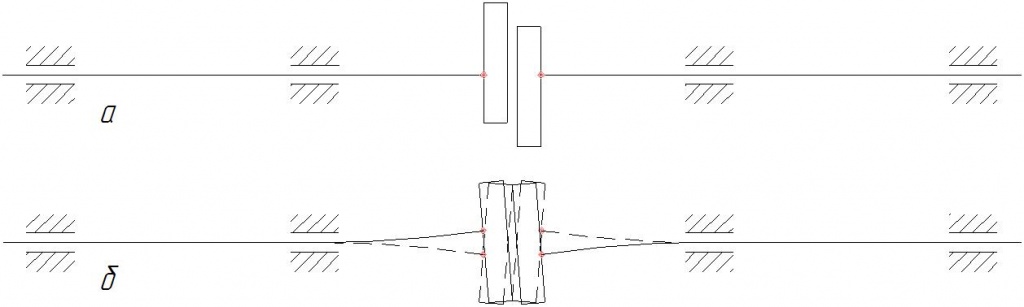

Рис. 3. Центровка валов с дефектными полумуфтами (эксцентриситет).

На Рис. 3 схематично показаны отцентрованные валы, полумуфты которых имеют «эксцентриситет по пальцам». После соединения полумуфт, при вращении, валы периодически, с частотой вращения, будут нагружаться, а вибрация на опорах будет происходить противофазно на ближних к муфте опорах. При таких условиях работы возникает динамический дисбаланс муфтового соединения.

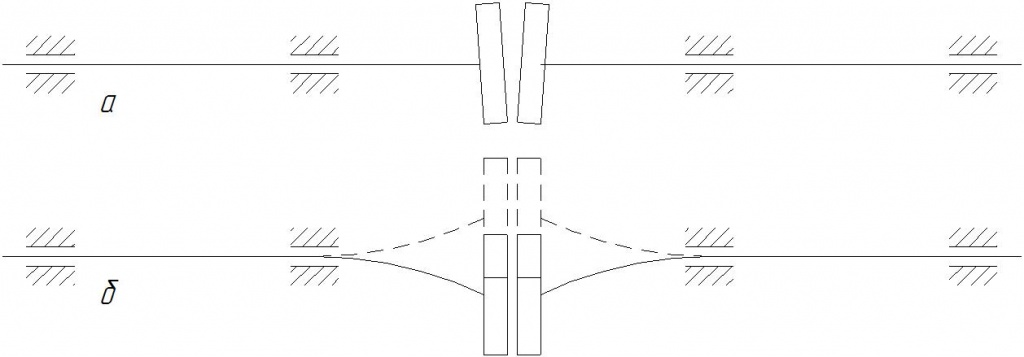

Рис. 4. Центровка валов с дефектными полумуфтами (перекос).

На Рис. 4 схематично показаны отцентрованные валы, полумуфты которых не перпендикулярны осям вращения. После соединения полумуфт, при вращении, валы так же как в предыдущем случае будут нагружаться периодически с частотой вращения, однако колебания будут происходить синфазно на ближних к муфте опорах. Видно, что в таких условиях работы центр тяжести муфтового соединения смещается, что приводит к дисбалансу.

В описанных случаях балансировка роторов отдельно друг от друга не дает требуемого снижения вибронагруженности. Для определения истинной причины необходимо проведение дополнительных измерений вибрации с изменением взаимного радиального положения полумуфт и при меньшем количестве пальцев. Таким образом, моделируется изменение величин предполагаемого эксцентриситета или перекоса полумуфт. При этом значительное изменение общего уровня вибрации в сторону повышения или понижения свидетельствует о дефектах муфты. Сохранение же уровня вибрации указывает на необходимость проведения балансировки.

Анализ накопленных результатов технических диагностирований насосных агрегатов в процессе экспертизы промышленной безопасности подтверждает необходимость проведения виброобследований до и после ремонта. Предварительное виброобследование непосредственно до вывода агрегата в ремонт позволяет своевременно выявлять дисбалансы вращающихся масс, дефекты муфт и в ходе проведения натурного обследования устранять выявленные отклонения. Таким образом, удается избежать повторные выводы оборудования в ремонт. Виброобследование после ремонта необходимо для исключения дефектов сборки и оценки общей работоспособности оборудования.

Использованная литература:

1. ГОСТ Р ИСО 10816-1-97. «Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования.

2. ГОСТ 32106-2013. «Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Вибрация центробежных насосных и компрессорных агрегатов».

3. А. Ширман, А. Соловьев. Практическая вибродиагностика и мониторинг состояния механического оборудования.

4. Методика диагностирования оборудования роторного типа. Методическое пособие. Редакция 2.0. ЮНГ 468.011 МП. Димитровград 2006 г.