Калачев О.В., Шипилов П.Л., Юдин Л.Ю. "Использование водогрейных котлов на опасных производственных объектах и особенности их водоподготовки"

- Денисов С.М. "Обоснование промышленной безопасности на объектах по производству чугуна, зачем она нужна и какими методами достигается"

- Осипова Е.В., Свидан Н.И. "Пути снижения аварийности башенных кранов"

- Калачев О. В., Комаров С.М., Решетников О.В. "Системы газопотребления предприятий и мероприятия по предотвращению аварий на них"

- Калачев О.В., Шипилов П.Л., Юдин Л.Ю. "Использование водогрейных котлов на опасных производственных объектах и особенности их водоподготовки"

- Гатауллин Т.Т., Палладий А.В., Ильин А.Г., Николаев М.Н., Загидуллин Р.Н. "Особенности диагностирования дефектов муфт центробежных насосов при экспертизе промышленной безопасности"

- Окрушко М.Ю. "Газораспределительные установки предприятий"

- Махонин Д.М. "Ликвидация прудов-шламонакопителей: правила, причины, анализ обоснованности мер"

- Скосырский Н.П., Даньшин В.В., Буданов Д.С. "Влияние предварительных порогов срабатывания ограничителя грузоподъемности на динамику мостового крана"

- Махонин Д.А. "Железнодорожные сливо-наливные эстакады, современные технологические решения, позволяющие увеличить уровень безопасности на них"

- Тарасов А.В., Соснин Р.Н. "Эксплуатация групповых баллонных установок"

- Гребнов В.С., Гребнова А.Б., Зубков Е.М., Данилов Ю.П. "Влияние внешних воздействий на металлические конструкционные элементы"

- Ананьев О.В., Решетов А.В., Филин В.Е. "Здания и сооружения факельного хозяйства, экспертиза факельной установки"

Калачев Олег Валерьевич, зам. директора департамента филиала ООО «КЭР-Инжиниринг» «КЭР-Наладка»

Шипилов Павел Леонидович, инженер ООО «ЭКЦ Лифтэксперт»

Юдин Леонид Юрьевич, директор департамента филиала ООО «КЭР-Инжиниринг» «КЭР-Наладка»

Использование водогрейных котлов на опасных производственных объектах и особенности их водоподготовки

Главная задача, которую преследует водоподготовка – предотвращение образования накипи и последующей коррозии на поверхности котлов, трубопроводов и теплообменников. Если брать в качестве примера котельные, то качественная работа оборудования в период подачи тепла будет непременно сопровождаться водоподготовкой, вот почему ей уделяют столько внимания.

Вся деятельность осуществляется с применением приказа от 25 марта 2014 года под номером 116. [1]

Есть вещи, которые необходимо знать о котлах. Когда хочется, чтобы оборудование было экономичным, надежным и безопасным важно принимать во внимание коррозийную подпиточную активность воды, качество ее подготовки. В ее составе может находиться:

· Отложение железа.

· Большое количество железа.

· На поверхности стенок труб железо-оксидная и смешанная накипь.

Если не соблюдается режим работы ХВО, появляется карбонатная накипь, толщина которой будет зависеть от того, какой состав у отложений. При толщине накипи от 0,5 и больше миллиметров стенки труб экранного и кипятильного оборудования начинают нагреваться. Их температура в некоторых случаях достигает восьмисот градусов. Образование таких отложений приводит к увеличению затрат на промывку оборудования.

Не все знают, что такое водоподготовка, но для понимания стоит лучше разобраться в термине. В самом начале своего образования накипь можно принять за известняковый налет. На этом этапе тепла проходит мало из-за небольшого скопления накипи и практически незаметно, что топлива тратиться больше. Если теплообменник электрического типа, то после образования такого налета он в автоматическом режиме начинает отключаться.

Разработчики сделали это для того, чтобы защитить дорогостоящее оборудование. Если бы этого сделано не было, тогда накипь появлялась бы в большом и совершенно недопустимом количестве, что способствовало бы нарушению работы оборудования. Все тепло под накипью не отдавалось бы жидкости, а воздействовало на поверхность котлов.

Нельзя будет избежать и перегрузок, расход топлива увеличивается больше чем в два раза, затем оно идет к поверхности. Результатом такой работы котла будет взрыв, в некоторых случаях появляется трещина. При таких температурах перегрева, которые наблюдаются при наличии накипи, повреждаются даже самые прочные поверхности, прочностные характеристики страдают всегда.

Сегодня есть в продаже отличные уникальные средства, которые спасают котел от накипи. В списке:

· Реагенты группы Аминов.

· ПАФ-13.

· ИОМС.

· ОЭ ДФ.

Чтобы предотвратить появление налета на предприятиях рекомендуют использовать одно из выше указанных средств. Стоит помнить, что химическая или механическая очистка поверхности приводит к истощению стенок, с каждой новой процедурой ситуация ухудшается.

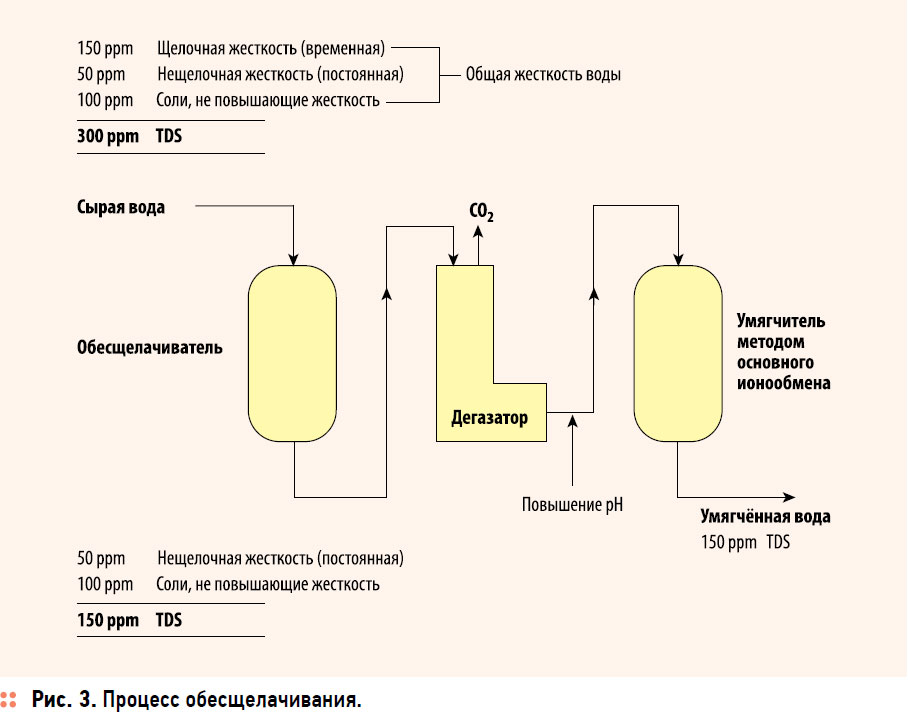

Механический процесс обесщилачивания выглядит следующим образом:

Если используют механический способ, стирается верхний слой, выступающий в качестве защитного покрытия, ухудшается гладкость оборудования. Плохо то, что после подобной чистки налет вскоре снова появляется на металле, а кроме того развивается коррозийное образование. Невозможно удалить всю накипь ни механическим методом очистки не химическим, участки с налетом остаются в любом случае, а все потому, что оседает осадок неровным слоем. После проведения первой очистки с каждым разом ее приходится проводить чаще, эффективность теряется.

Стоит также помнить, что при увеличении температуры воды растворимость некоторых химических элементов сокращается. К примеру, сульфаты кальция, при увеличении температуры больше 130 градусов, теряют свою предельную растворимость, что приводит к появлению особенно плотной накипи. Качество растворения при разных температурах видно в следующей таблице:

|

Температура воды (в градусах Цельсия) |

Предельная растворимость CaSO4 (г/м3) |

|

20 |

200 |

|

100 |

1500 |

|

150 |

500 |

|

200 |

200 |

Если вода стала плохо нагреваться, это свидетельствует в первую очередь о том, что появился налет накипи. Регулярные очистки снижают срок эксплуатации оборудования, вот почему многие начинают думать над вопросом, как сделать так, чтобы вода стала мягче. Современная химическая промышленность создала средства, способные смягчить воду, не давая образовываться накипи быстро, что в значительной степени увеличивает эффективность работы котельной.

Требования к котловой воде представлены в следующей таблице:

|

|

Проводимость питательной воды>30 мкСм/см |

Проводимость питательной воды<30 мкСм/см |

|

|

Рабочее давление (бар) |

10,5-20 |

>20 |

|

|

рН при 25°С |

10,5-20 |

10,5-11,8 |

10-11 |

|

Электропроводность при 25°С |

<6000 |

3000-6000 |

<1500 |

|

Фосфаты по РО4(мг/л) |

10-20 |

10-20 |

6-15 |

|

Кремневая кислота (мг/л) |

25-140 |

25-140 |

25-140 |

Не все задаются вопросом о том, какие требования предъявляются к установке, размещения и обвязки приборов, работающих под давлением. Стоит знать, что любое оборудование, которое работает под давлением, обязательно используется в соответствии с проектом.

Разработкой проектной документации занимается организация, деятельность которой подтверждена соответствующей лицензией. Все действия регулируются российским законодательством в области промбезопасности.

Оборудование котельных, в том числе котлы и сосуды, работа которых обусловлена с организацией обвязки, должны эксплуатироваться с соблюдением правил промышленной безопасности в следующих сферах:

· Осмотре.

· Обслуживании.

· Чистке.

· Проведении ремонта.

· Промывке.

К площадкам и лестницам, который используются для обслуживания, осмотра и ремонта агрегатов, работающих под давлением, предъявляются особые требования. По правилам безопасности обязательно, чтобы их перила были не ниже 0,9 метра, со сплошной обшивкой снизу на десять сантиметров.

В нашей статье используются определения и термины, которые были приведены в следующих законодательных актах:

· ФЗ № 116.

· ФЗ № 190. [2]

· Технический регламент Таможенного союза.

В качестве примера аварии можно рассмотреть случай на ОАО Квадра-Рязанская региональная генерация, который произошел 21.12.2010 года. ЧП сопровождалось взрывом газовоздушной смеси при проведении испытаний горелки котла для нагрева воды. В топке оборудования произошел внезапный взрыв, в результате которого получили разной степени травмы маляр и монтажник.

Первый вопрос, который встает при анализе подобных ситуаций – какие действия необходимо было предпринять, чтобы взрыва не было? Это один из примеров, когда неправильная водоподготовка приводит к печальным последствиям в будущем. Жидкость с высокой степенью жесткости всегда будет способствовать образованию налета и накипи. Результатом таких действий станет перегрев оборудования, снижение его КПД, потребление большего количества энергии. В последствие из небольшого количества накипи образуется известковый камень, появление которого ведет к поломке котла.

Чем толще становится слой, тем сложнее становится избавиться от налета. Отсутствие водоподготовки – первая причина появления не только налета, но и коррозии. В таком состоянии у оборудования появляются свищи, куда собирается, в том числе, и газовоздушная смесь. Вот почему происходит взрыв котла. Даже если все обойдется и не будет пострадавших, компании придется потратить немало средств на покупку нового оборудования.

Чтобы улучшить ситуацию и снизить риски достаточно проводить регулярную водоподготовку или делать изредка механическую очистку оборудования. Можно освободить воду от коллоидных примесей при помощи коагуляции. Для тех, кто не знает, под коагуляцией понимают введение растворимых сернокислых солей алюминия в воду до проведения механической очистки. Определяют суточную норму расхода коагулянта по следующей формуле:

24Qв.пЭкqк

Qсутк=_______________, где

1000

Qв.п - производительность водоподготовки в м3/ч;

Эк — эквивалент безводного коагулянта для Al(SO4)3, принимаемый равным ~57;

qк- максимальная доза коагулянта, равная 0,5—1 мг-экв/кг.

Один из наиболее часто используемых методов внутрикотловой обработки – присадка в воду реагентов и последующая продувка их. Величину продувки находят в зависимости от того, какова концентрация нормируемого вещества в котловой воде и какова концентрация вещества в питательной воде. Используется для расчетов следующая формула:

100

П=__________%

Ск -1

____

Сп

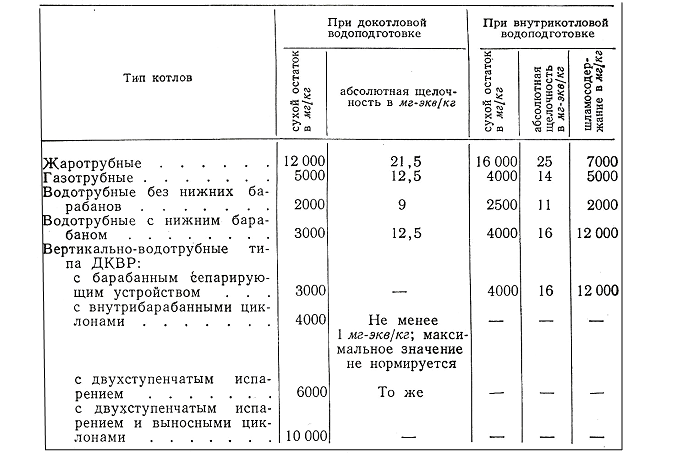

Расчетные нормы качества котловой воды Ск определены РД 24.031.120-91 и указаны в следующей таблице [3]:

На руководителя возложена обязанность решать, когда стоит пускать в эксплуатацию агрегат под давлением. Решение всегда принимается исключительно исходя из сделанных проверок и полученных в последствие результатов, свидетельствующих о возможности использования котельного оборудования.

Лица, ответственные за проведение контроля должны провести проверки:

· До того, как будет использоваться транспортабельное устройство под давлением.

· После монтажных работ и того, как не были использованы неразъемные части соединений, и после того, когда на объекте было установлено устройство уже в собранном состоянии.

· После монтажа, не использования неразъемных частей оборудования под давлением, когда его демонтировали и в последствие установили на место.

Кроме указанного комиссия должна осуществлять проверку приборов, после того, как оборудование, в конструкции которого предусмотрены отдельные блоки, элементы, будет полностью установлено. Приборы окончательно проходят сборку во время установки непосредственно на месте, как и неразъемные соединения.

После проведения установки и получают подтверждения на эксплуатацию агрегатов. Проверку обязательно проводят после реконструкции, капитального ремонта или если замене подлежал один из главных компонентов системы котельной.

В обязательном порядке котельное оборудование, в том числе и котлы, проходят проверку при их передаче на использование в другую организацию.

В составе комиссии, которая будет анализировать готовность котлов к дальнейшему запуску должны входить только специалисты, имеющие необходимые знания устройства. Обязательно, чтобы в состав состава такой комиссии входили следующие члены команды:

· Председатель – представитель, работающий в организации эксплуатирующей котельное оборудование.

· Члены комиссии: специалисты, в обязанности которых входит производственный контроль за качеством работы оборудования и его состоянием, позволяющем без страха и рисков осуществлять использование агрегатов.

· Специалист монтажной компании, которая отвечает за производство агрегата.

· Представитель Ростехнадзора, имеющий соответствующие полномочия.

· Представитель федерального органа исполнительной власти, участвующий в проведении проверки, который отвечает за нормативное и правовое регулирование в соответствии с существующей законодательной базой и иных правовых актов РФ.

Все лица, участвующие в проведении проверки, получают оповещение о ее начале не позже десяти рабочих дней до назначенной даты.

В том случае, когда можно сказать, что оборудование может запускаться и готово к работе, оно уже должно иметь следующее:

· Документы от производителя.

· Бумаги, свидетельствующие о том, что оборудование можно принимать после проведения пусконаладочной работы.

· Документы, в которых указано, что качество установки соответствующее, все работы были проведены в полной мере, с указанием перечня мероприятий по реконструкции или ремонту оборудования.

· Бумаги, где указано, что агрегаты не действительны при несоблюдении требований существующих правовых актов о техническом регулировании в нашей стране, а кроме того соответствуют седьмой статье ФЗ № 116.

Список литературы:

1. Приказ Ростехнадзора от 25.03.2014 №116 "Об утверждении Федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением"

Зарегистрировано в Минюсте России 19 мая 2014 N 32326

2. Федеральный закон от 27 июля 2010 года N 190-ФЗ "О теплоснабжении"

3. РД 24.031.120-91 Нормы качества сетевой и подпиточной воды водогрейных котлов, организация водно-химического режима и химического контроля.