Окрушко М.Ю., «Водогрейные котлы, работающие на газообразном топливе»

- Окрушко М.Ю., «Водогрейные котлы, работающие на газообразном топливе»

- Скосырский Н.П., Даньшин В.В., Буданов Д.С. "Стенд для изучения принципов работы ограничителей грузоподъемности и регистраторов параметров работы кранов мостового типа"

- Гребнов В.С., Гребнова А.Б., Зубков Е.М., Данилов Ю.П. "Достоинства и недостатки современных подходов к обеспечению промышленной безопасности опасных производственных объектов"

- Махонин Д.А. "Склады ГСМ и перечень нарушений их использования в рамках промышленной безопасности"

- Тарасов А.В., Комаров С.М. "Анализ проведения мероприятий по промышленной безопасности зданий и сооружений газонаполнительных станций"

- Ананьев О.В., Соснин Р.Н. "Опасные вещества в промышленности, порядок консервации и ликвидации"

- Махонин Д.А. "Техническое перевооружение объектов нефтепродуктообеспечения: основные цели, задачи"

- Губайдуллин Р.Р., Зиганшин М.Д., Шевченко И.С. "Анализ и причины аварий зданий и сооружений на опасных производственных объектах теплоэнергетики, возникших из-за разрушения строительных конструкций"

- Стрелкин А.В., Филин В.Е. " Эксплуатация факельных установок, требования к оголовкам и другим элементам"

Окрушко М.Ю., эксперт по промышленной безопасности ЗАО НТЦ «ТехноЭксперт»

Водогрейные котлы, работающие на газообразном топливе

В работе описывается, как появление накипи влияет на работу водогрейных котлов, какие методы используются для смягчения воды и какие последствия будут от использования жесткой воды.

Котельное оборудование относится к разряду дорогостоящих, чтобы оно отрабатывало свой нормативный срок и не требовало больших затрат на ремонт, важно обращать внимание на правильность водоподготовки.

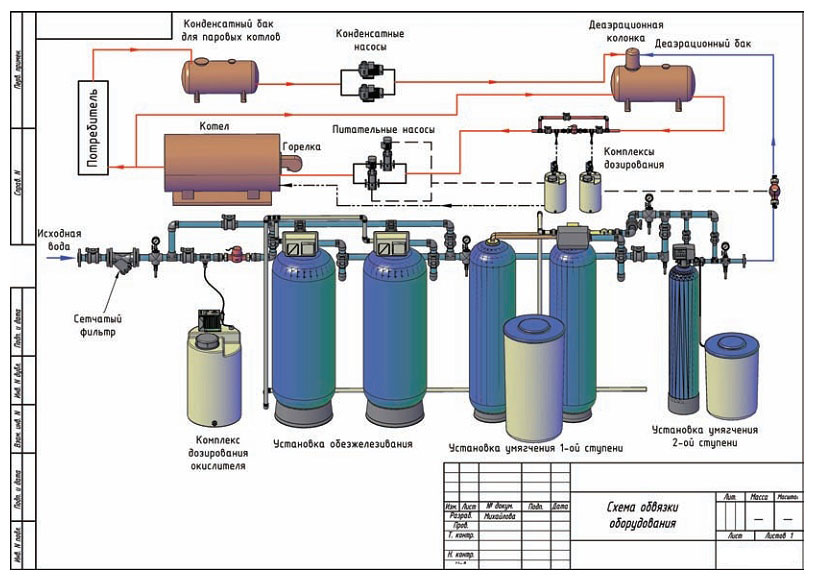

Сегодня существуют современные методы позволяющие увеличить срок службы котельного оборудования, на практике процесс водоподготовки выглядит следующим образом:

Водоподготовка необходима в первую очередь для того, чтобы можно было предотвратить образование на нагревательных элементах котла накипи, негативно влияющей на состояние оборудования в целом. Мало кто знает, что накипь – первый этап разрушения котельного оборудования, если ее не убрать, в последствие образуется коррозия. Первыми от нее пострадают:

· Трубопроводы.

· Котлы.

· Теплообменники.

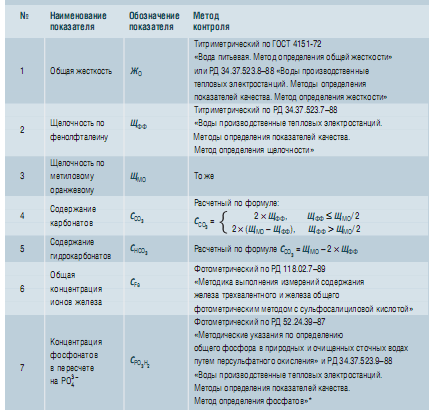

Бесперебойная работа котельного оборудования возможна, если эксплуатирующая организация будет больше внимания уделять процессу водоподготовки. В следующей таблице указана номенклатура показателей химического контроля водоподготовки:

Котельное оборудование и в целом котельные относятся к опасным промышленным объектам, эксплуатация, ремонт, перевооружение которых осуществляется на основании Федерального Закона № 116. [1]

Чтобы котел во время его использования отличался надежностью, безопасностью, экономичностью, важно обращать внимание, какого качества вода и какова ее коррозионная подпиточная активность. Сегодня в составе жидкости может находиться огромное количество химических элементов, в том числе железо. Уровень этого элемента выше допустимого в составе жидкости приводит к образованию железо-оксидной накипи.

В некоторых случаях образуется карбонатная накипь, которая становится последствием нарушение режима работы ХВО. В зависимости от того, каков состав у отложения, бет и варьироваться толщина отложений на стенках оборудования, труб, нагревательных элементов. Если она составляет от 0,5 до 2 миллиметров, температура экранных и кипятильных труб увеличивается до недопустимого значения, иногда это почти 800 градусов. Несвоевременная очистка приводит к появлению железо-оксидных отложений, убрать которые гораздо сложнее, поэтому и затраты на очистку увеличиваются в разы.

На первой стадии образования накипь представляет собой легкое известняковое образование, на этом этапе сложно заметить, что расход топлива начинает медленно увеличиваться. Если теплообменник электрического типа, то он начнет отключаться в автоматическом режиме при образовании накипи. Система создана таким образом, чтобы обеспечивать большую безопасность оборудованию, если теплообменник не будет отключаться в автоматическом режиме, на его поверхности начнет образовываться в большом количестве накипь, которая станет причиной нарушения рабочего режима котла.

Накипь не будет давать образуемому теплу передаваться в воду, в результате чего поверхность нагревательного элемента варится под влиянием вырабатываемой температуры.

При таких условиях оборудование всегда будет перегружаться, расход топлива станет нецелесообразно высок. Самым страшным и опасным исходом будет взрыв, в лучшем случае образуется просто трещина. При температурах, которые имеют место на поверхности материала под накипью, разрушаются даже наиболее прочные сплавы.

Современный прогресс позволил создать специализированные средства, которые помогают уберечь элементы котла от образования на них накипи. Среди наиболее часто используемых ОЭ ДФ, ИОМС и реагенты типа Аминов, ПАФ – 13. Специалисты говорят о необходимости использования этого вида средств, только так можно значительно увеличить эксплуатационный срок котлов и увеличить уровень промышленной безопасности при их использовании.

При использовании реагентов важно верно рассчитать их дозу. Расчет количества основан на качестве используемой воды, времени года. В ГОСТ 2874 – 82 указаны допустимые концентрации остатка реагентов для водоподготовки в обработанной воде. [2]

Если используется коагулянт, на Al2(SO4)3, FeCl3, Fe2(SO4)3 при обработке цветных вод доза коагулянта определяется по следующей формуле:

Дк=4√Ц

Ц —цветность обрабатываемой воды.

При обработке мутной воды доза коагулянта берется из следующей таблицы:

|

Мутность воды, мг/л |

Доза безводного коагулянта для обработки мутных вод, мг/л |

|

До 100 |

25 – 35 |

|

Св. 100 до 200 |

30 – 40 |

|

“ 200 “ 400 |

35 – 45 |

|

“ 400 “ 600 |

45 – 50 |

|

“ 600 “ 800 |

50 – 60 |

|

“ 800 “ 1000 |

60 – 70 |

|

“ 1000 “ 1500 |

70 – 80 |

Если в воде одновременно содержатся взвешенные частицы и цветность, то количество используемого коагулянта берется в максимальном размере по таблице.

Количество подщелачивающих реагентов Дш необходимо определять по следующей формуле:

Дщ= Кщ(Дк/ек-Щ0) + 1

Дк —максимальная в период подщелачивания доза безводного коагулянта;

ек — эквивалентная масса коагулянта, для Al2(SO4)3 – 57, FeCl3 – 54, Fe2(SO4)3 – 67;

Кщ —коэффициент, равный для извести— 28,для соды— 53;

Щ0 —минимальная щелочность воды, мг-экв/л.

Реагенты вводят одновременно с коагулянтом. После каждой механической или химической очистке металл теряет свои первоначальные физические свойства, становится все тоньше и менее прочным.

Особенно стоит отметить влияние механического типа очистки, в результате которого теряется гладкость поверхности, ее толщина. У такого типа очисток есть ряд недостатков, самый главный – появление нового налета вскоре после проведения процедуры и развитие коррозии с большей интенсивностью.

Невозможно удалить весь налет накипи, используя химический или механический тип очистки, в любом случае на поверхности внутренних агрегатов остаются участки, с которых налет не уходит. Все потому, что накипь не равномерно появляется на поверхности нагревательных элементов и труб. В процессе использования котла приходится все чаще делать чистку, в дальнейшем она просто перестает быть эффективной.

Сегодня остро встает вопрос о том, какими средствами можно сделать воду мягче. На рынке постоянно появляются инновационные средства, которые имеют в составе компоненты, препятствующие быстрому появлению накипи. Именно благодаря таким средствам сегодня удается значительно увеличить срок работы котельного оборудования.

Любое оборудование, а особенно в составе котельной и работающее под давлением, должно устанавливаться, эксплуатироваться в соответствии с имеющейся проектной документацией. Только компания, имеющая необходимую лицензию, может заниматься разработкой проекта. При реализации проекта необходимо соблюдать требования существующих нормативов и правила промышленной безопасности.

Задействованные в составе котельной сосуды, котлы, использование которых связано с организацией обвязки, должны быть безопасными в ремонте, обслуживании, осмотре, промывке и чистке.

Правила промышленной безопасности коснулись и организации перил на площадках по обслуживанию котельного оборудования. По правилам они не могут быть ниже 0,9 метров, причем перила должны иметь сплошную обшивку снизу, высота которой не менее 10 сантиметров.

Основная законодательная база в области промышленной безопасности состоит из следующих законов:

· Федеральный закон от 27 июля 2010 года N 190-ФЗ "О теплоснабжении". [3]

· Федеральный закон N 116-ФЗ.

· Технический регламент Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" от 2 июля 2013 г. N 41. [4]

На практике немало случаев, когда авария заканчивалась несчастным случаем. Один из наиболее ярких примеров декабрь 2010 года, филиал компании Квадра – Рязанская региональная генерация. На промышленном объекте произошел взрыв газовоздушной смеси в момент розжига горелки вводимого в эксплуатацию котла.

Место очага взрыва – топка, пострадал маляр и монтажник, находящиеся в этот момент рядом с эпицентром.

Другим ярким примером стал взрыв парового котла ДКВР 20-13. На предприятии, где он эксплуатировался, с началом отопительного сезона произошла поломка и оборудование перестало работать. После проведенного анализа стало понятно, что главная причина, почему котел не заработал, была неисправность автоматического регулятора, отвечающего за питание агрегата. Такое нарушение повлекло за собой недостаточный забор воды, поэтому внутри оборудования ее уровень был ниже положенного.

Подобная ситуация сохранялась на протяжении нескольких месяцев, заметить неполадку визуально не удалось, что привело к образованию со временем свищей, а в последствии к ЧС. Специалисты постоянно повторяют, что при эксплуатации котлов важно постоянно контролировать водный режим. Перед аварией руководство предприятия не проследило, чтобы была проведена регенерация натрий-катионитовых фильтров, сослались на отсутствие поваренной соли.

Имеющийся в эксплуатации агрегат питался жидкостью, жесткость которой составляла 5мг-экв/кг, в то время как норма составляет 0,015 мг-экв/кг.

На всех предприятиях используемых котельное оборудование должны выполняться меры по предотвращению образования аварий. Обязательно, чтобы водоподготовка проходила в соответствии с требованиями нормативов, если этого не будет, уровень безопасности на объекте будет низким.

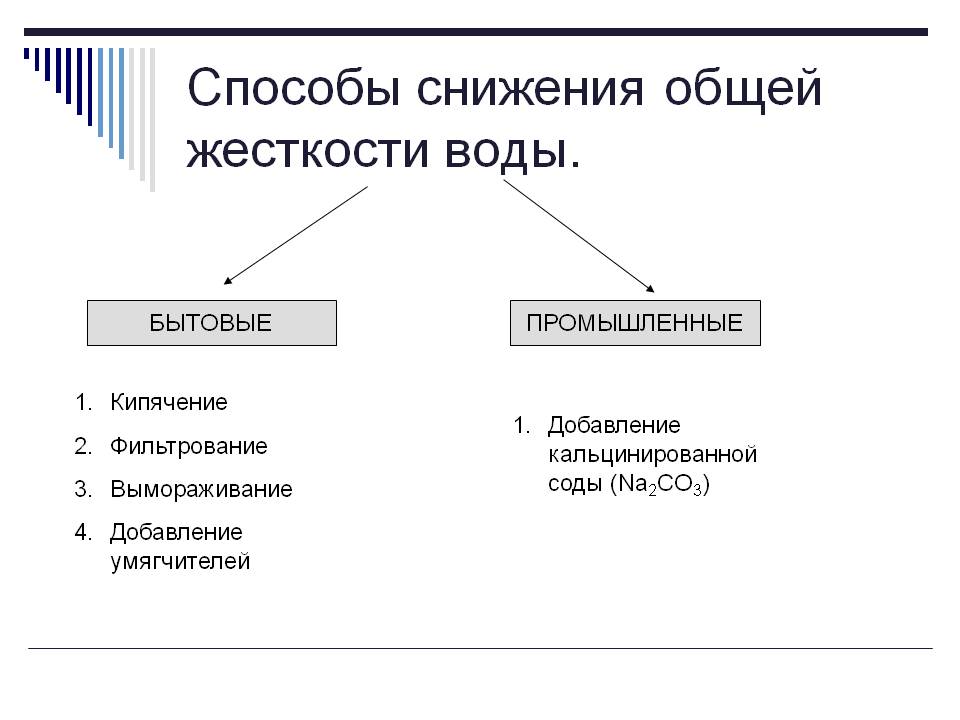

Есть несколько методов снижения жесткости воды в промышленном и на бытовом уровне:

Если не использовать средства позволяющие смягчить жесткость воды, избежать образования накипи и поломки котельного оборудования в будущем будет невозможно. Более того, налет становится первой причиной низкого коэффициента полезного действия котельной, потребление топлива увеличивается в разы. Дорогостоящие установки в скором времени выходят из строя, требуют существенных затрат на ремонт или переоснащение. Чем толще становится налет, тем сложнее его убрать с внутренних компонентов системы. На последний стадиях в конструкции котлов появляются дыры, а само оборудование становится взрывоопасным. Даже при условии, что в последствие взрыва никто не пострадает, затраты на восстановление котельной будут огромными.

В следующей таблице мы выделили основные катионы металлов, оказывающих особое влияние на уровень жесткости воды и анионы, с которыми они объединяются:

|

Катионы |

Анионы |

|

Кальций (Ca2+) |

Гидрокарбонат (HCO3—) |

|

Магний (Mg2+) |

Сульфат (SO42-) |

|

Стронций (Sr2+) |

Хлорид (Cl—) |

|

Железо (Fe2+) |

Нитрат (NO3—) |

|

Марганец (Mn2+) |

Силикат (SiO32-) |

Есть несколько способов, как можно снизить карбонатную жесткость, их мы представили в виде следующей таблицы.

|

Тип используемой водоподготовки |

Жесткость используемой воды |

Производительность |

Область использования метода |

|

|

общая |

карбонатная |

|||

|

Натрий-катионирование |

£ 5,0 |

£ 3,0 |

£ 200 |

Вода с небольшой степенью минерализации |

|

Частичное водород-катионирование |

- |

> 3,0 |

> 200 |

Жидкость, удовлетворяющая следующим требованиям:

|

|

Подкисление, пропуск воды через нерегенерируемый катионитовый фильтр |

£ 7,0 |

£ 3,0 |

£ 200 |

Вода, обеспечивающая остаточную условную сульфатно-кальциевую жесткость в пределах норм по настоящим МУ |

|

Известкование с подкислением |

> 7,0 |

> 3,0 |

> 500 |

Вода с высокой степенью минерализации |

Чтобы избежать поломок с котельным оборудованием, недостаточно проводить регулярную чистку, важно использовать в конструкции системы отопления фильтры, блоки для смягчения жидкости.

Комиссия по проведению проверки состояния котельного оборудования должна:

· Осматривать и оценивать состояние труб, нагревательных элементов, соединений.

· Проверять работоспособность контрольных приборов.

· После установки оборудования, проведения ремонтных и восстановительных работ проверять качество работы замененных элементов.

Любая комиссия должна состоять из квалифицированных специалистов. В ее состав обязательно входят следующие представители:

· Представитель монтажной организации, отвечающей за проведение работ.

· Представитель Ростехнадзора.

· Председатель комиссии.

· Специалисты по производственному контролю.

Список используемой литературы:

1. Приказ Ростехнадзора от 25.03.2014 №116 "Об утверждении Федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением"

Зарегистрировано в Минюсте России 19 мая 2014 N 32326/

2. ГОСТ 2874 – 82

3. Федеральный закон от 27 июля 2010 года N 190-ФЗ "О теплоснабжении"

4. Технический регламент Таможенного союза "О безопасности оборудования, работающего под избыточным давлением" от 2 июля 2013 г. N 41