Стрелкин А.В., Филин В.Е. " Эксплуатация факельных установок, требования к оголовкам и другим элементам"

- Окрушко М.Ю., «Водогрейные котлы, работающие на газообразном топливе»

- Скосырский Н.П., Даньшин В.В., Буданов Д.С. "Стенд для изучения принципов работы ограничителей грузоподъемности и регистраторов параметров работы кранов мостового типа"

- Гребнов В.С., Гребнова А.Б., Зубков Е.М., Данилов Ю.П. "Достоинства и недостатки современных подходов к обеспечению промышленной безопасности опасных производственных объектов"

- Махонин Д.А. "Склады ГСМ и перечень нарушений их использования в рамках промышленной безопасности"

- Тарасов А.В., Комаров С.М. "Анализ проведения мероприятий по промышленной безопасности зданий и сооружений газонаполнительных станций"

- Ананьев О.В., Соснин Р.Н. "Опасные вещества в промышленности, порядок консервации и ликвидации"

- Махонин Д.А. "Техническое перевооружение объектов нефтепродуктообеспечения: основные цели, задачи"

- Губайдуллин Р.Р., Зиганшин М.Д., Шевченко И.С. "Анализ и причины аварий зданий и сооружений на опасных производственных объектах теплоэнергетики, возникших из-за разрушения строительных конструкций"

- Стрелкин А.В., Филин В.Е. " Эксплуатация факельных установок, требования к оголовкам и другим элементам"

Стрелкин Алексей Викторович, начальник отдела экспертов НК ООО «НТЦ «НефтеМетСервис»

Филин Владимир Евгеньевич, зам.генерального директора ООО «Техэкспертиза»

Эксплуатация факельных установок, требования к оголовкам и другим элементам

В статье описываются требования к разным элементам факельных установок, в том числе оголовкам, даны расчеты по оптимальному размеру ствола.

В настоящее время на объектах капитального строительства и технического перевооружения факельного хозяйства, согласно заданию на проектирование, проектируем факельную установку и ее обвязку. Значительная часть технологических установок (ДНС, УПС, УПВСН) подключена к существующей системе газосбора, таким образом, факельные установки служат только для аварийного сжигания попутного газа и для сжигания небольших объемов газа со сбросов с предохранительных пружинных клапанов (ППК).

Сбрасываемый предохранительными устройствами газ должен отводиться в систему или на факел (свечу). Предлагаю установку одного факела аварийного сжигания на существующей системе газосбора от группы технологических установок, а на технологической установке устанавливаем свечу для сжигания малых, периодических сбросов газа от предохранительных клапанов и при опорожнении технологических емкостей.

Согласно принципиальной схеме, продукция скважин поступает в сепаратор нефтегазовый поз. НГС, где при избыточном давлении 0,3 МПа осуществляется сепарация газа. Давление поддерживается регулирующим клапаном «до себя», который устанавливается на газовой линии. Газ, выделившийся в НГС, подается в газосепаратор. В газосепараторе ГС происходит отделение конденсата (капельной жидкости) от газа, после чего попутный нефтяной газ направляется до врезки в существующий газопровод в систему газосбора. В аварийном режиме (компрессорная по трассе или ГПЗ не принимает газ) газ поступает на проектируемую общую факельную установку для группы дожимных насосных станций размещаемою в районе ДНС-10. Факельная установка укомплектована стволом факельным, оголовком факельным со средствами контроля и автоматизации. Условия применения: газ по системе газосбора до факельной установки при ДНС-10 должен транспортироваться под своим давлением (без компрессора) и давление в точке подключения газопровода от технологической установки к общей системе газосбора должно быть не более 0,3 Мпа.

Газ, выделившийся в дренажной емкости при сбросе с предохранительных клапанов и при опорожнении емкостного оборудования (поз. ЕПн-1) отводится на свечу для сжигания малых, периодических сбросов газа.

Розжиг на свече происходит следующим образом, при срабатывании предохранительного клапана на емкости, датчик давления установленный на отводящем трубопроводе от ППК дает сигнал в систему розжига, также возможно подать сигнал на розжиг по положению затвора обратного клапана на свече.

Состав оборудования свечи:

1. Оголовок Dу80.

2. Ствол h=5,0м, Dу 100;

3. Клапан обратный;

4. Автоматизированная система управления розжигом и контролем пламени АСУ РКП. Типовое оборудование факельной установки на группу ДНС:

1. Факельная установка;

2. Емкость подземная дренажная для сбора конденсата с двумя насосами;

3. Электрифицированные задвижки

Особенности рассматриваемой установки:

- полная автоматизация процесса «электророзжиг – контроль пламени»;

- неограниченное количество и быстродействие запусков факела;

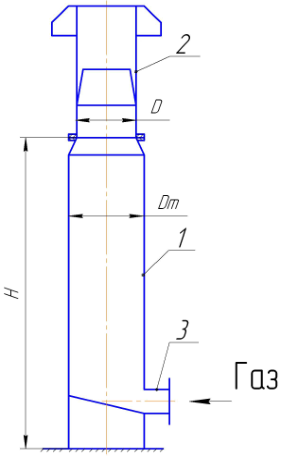

На следующем рисунке приведена расчетная схема факельной установки с оголовком прямоточного типа. Факельная установка содержит ствол факела 1, факельный оголовок 2 и входной штуцер 3. Зачастую для расчетов принимают часто используемое отношение:

H

__=100

DT

- высота факельного ствола, м;

- диаметр факельного ствола, м.

При этом коэффициент местного сопротивления при повороте потока после входного штуцера 3 принимают ξпов=1

При сжигании предельных легких углеводородов: метана, этана, пропана хорошо зарекомендовали себя оголовки прямоточного типа.

При сжигании тяжелых углеводородов, а особенно непредельных, без применения специальных средств подавления дыма (подача водяного пара, дополнительного воздуха) образуется гораздо меньше дыма при применении специальных струйных факельных оголовков. Данный оголовки отличаются от прямоточных тем, что сбросной газ выходит в атмосферу не через цилиндрический срез факельного оголовка, а через ряд сопел, при этом обеспечивается хорошее смешение с воздухом и, как следствие, хорошее, а зачастую и бездымное сгорание.

Исходными данными для расчета диаметра факельной установки являются: состав газа, его плотность ρ и избыточное давление ∆:

∆=-В

- атмосферное давление, Па.

Для газа можно применять модель несжимаемой жидкости, используя простые уравнения:

w*F = const

– скорость газа, м/с;

– площадь поперечного сечения, м2.

Причем:

w*d2=const

– диаметр проходного сечения.

Число Рейнольдса:

w*d

Re=__________

v

– кинематический коэффициент вязкости, стокс.

Современные факельные установки должны соответствовать следующим требованиям:

• Бездымное или малодымное сжигание газа;

• Быстрый и безотказный розжиг;

• Возможность управления с отдаленного места (операторной);

• Возможность передачи параметров работы установки оператору и на верхний уровень АСУТП, принятие автоматикой решений в случае выхода установки за рамки нормального режима.

В соответствии с существующей теорией горения газов, чем больше молярная масса газа, тем сложнее обеспечить бездымное сгорание. Особенно много дыма бывает у ненасыщенных углеводородных газов. Для обеспечения бездымного сгорания применяют много способов. В основном они направлены на обеспечение максимального перемешивания сжигаемого газа с воздухом. При этом, согласно данным экспериментов, чем выше скорость газа, исходящая из сопла, тем с большей молярной массой можно бездымно сжечь газ.

Эффективным способом дымоподавления является подача в зону горения пара, но в большинстве случаев такая возможность отсутствует. Не нашло большого применения и применение воздуходувок, так как при этом увеличиваются капитальные и эксплуатационные затраты.

Конструкция большинства производимых оголовков в настоящее время представляет собой трубу из жаростойкой стали с кинетическим газовым затвором внутри, который служит для исключения проникновения пламени в ствол установки, для чего необходимо применение продувочного газа.

На конце трубы установлены дежурные горелки и ветрозащитный козырек. Устройство розжига может быть как на оголовке, так и стволе, в том числе на основании ствола или вообще за ограждением установки. К дежурным горелкам при этом подходят запальные трубопроводы. Контроль пламени осуществляют термопарами, ионизационными зондами, оптическими, акустическими или газодинамическими датчиками. Каждый производитель по-своему решает, как организовать выход газа из оголовка и обеспечить бездымное сгорание сбросного газа.

Установленные в щели лопатки обеспечивают турбулентность потока, при котором и происходит перемешивание газа с воздухом. Площадь щели рассчитывается таким образом, чтобы скорость потока газа была в диапазоне от 0,2 до 0,5 скорости звука в газе для газов с плотностью менее 0,8 плотности воздуха и от 0,2 скорости звука до 120 м/с для газов с большей плотностью.

Если давление газа на входе в ствол недостаточно для обеспечения таких скоростей, то оголовок проектируется по типу горелки бытовой газовой плиты с диффузионным горением газа.

В таких горелках пропан или пропан-бутановая смесь, то есть газ с достаточно большой молярной массой сгорает бездымно.

Для обеспечения быстрого и безотказного розжига было решено отказаться от высоковольтных систем, в которых розжиг горючей смеси производится искрой в свече зажигания, в связи с затрудненным воспламенением холодной горючей смеси в зимнее время. После проведения экспериментов забраковали и самососную систему «бегущий огонь», при которой блок розжига с инжектором, готовящим горючую смесь газа с воздухом, находится на существенном расстоянии от дежурных горелок оголовка и дежурные горелки поджигаются фронтом пламени, проходящим по запальному трубопроводу.

Основная причина – сложность обеспечения стехиометрического состава горючей смеси в инжекторе (для каждого состава топливного газа необходимо свое соотношение «газ – воздух») и высокая вероятность потухания фронта пламени в длинных запальных трубопроводах.

Наилучшим и практически безотказным способом оказался розжиг калильной свечой, установленной внутри запальной горелки на расстоянии 100 мм от выхода горючей смеси. Розжиг калильной свечой хорошо зарекомендовал себя в жидкостных горелках, но для газовых систем стал применяться сравнительно недавно.

Для контроля пламени установили термопары (такой способ применяют ведущие зарубежные фирмы). Для обеспечения их длительной работы пришлось заказывать специальную конструкцию с увеличенной длиной и повышенной термостойкостью клеммной головки. С целью повышения срока службы системы розжига, не стали объединять дежурную и запальную горелки в единую запальную горелку, работающую в пилотном режиме (серийно выпускаемые запальные горелки изготавливаются, как правило, из обычной нержавеющей стали типа 12Х18Н10Т, не предназначенной для длительного воздействия пламени). То есть в пламени находятся только дежурные горелки из специальной жаростойкой стали, а запальные горелки после розжига дежурных гаснут, сохраняя свой ресурс.

Система розжига и контроля включает в себя:

• Блок подготовки и подачи на дежурные и запальные горелки топливного газа, помещенный в теплоизолированный обогреваемый шкаф;

• Инжектор, готовящий горючую смесь для дежурных горелок;

• Блоки запальной и дежурной горелок с термопарой контроля пламени;

• Систему АСУ на базе промышленного контроллера.

Система АСУ состоит из трех блоков: шкафа АСУ, панели местного розжига и пульта оператора. Шкаф АСУ с панелью местного розжига взрывозащищенных исполнений устанавливаются за ограждением установки, пульт оператора в операторной. Связь шкафа АСУ с пультом оператора и с верхним уровнем АСУТП осуществляется по интерфейсу RS-485.

Управление возможно в ручном и автоматическом режиме. Особенностью АСУ является то, что она не только осуществляет розжиг и контроль работы факельной установки, но и может принимать сигналы с датчиков всего факельного хозяйства: температуру и уровень конденсата в факельном сепараторе и дренажной емкости, расход и количество продувочного и сбросного газа с архивированием данных в режиме кольцевого буфера. Стоимость АСУ при этом возросла незначительно,

однако такие дополнительные функции позволят проектировщикам и заказчикам существенно уменьшить затраты на обустройство и время на проектирование.

При нарушении режима, например, потухании пламени, АСУ самостоятельно осуществит его розжиг. При уменьшения расхода продувочного газа ниже нормативного – подаст сигнал в АСУТП о необходимости подачи в факельный коллектор инертного газа. При переполнении дренажной емкости – подаст сигнал о необходимости включении насоса откачки.

Пульт оператора оснащен сенсорной панелью с удобной и понятной мнемосхемой, на которой изображаются данные с датчиков и наименование текущей операции процесса розжига с обратным отсчетом времени до ее окончания.

Объемный расход и скорость истечения, сжигаемого на факельной установке попутного нефтяного газа измеряется экспериментально, либо, при отсутствии прямых измерений, Wv рассчитывается по формуле:

Wv = 0,785 ∙ U · d02

U - скорость истечения ПНГ из выходного сопла факельной установки, м/с (по результатам измерений); d0 - диаметр выходного сопла, м (по проектным данным факельной установки).

При отсутствии прямых измерений скорость истечения принимается:

U = 0,2Uзв

при периодических и аварийных сбросах:

U = 0,5Uзв

Uзв - скорость распространения звука в ПНГ.

Массовый расход сбрасываемого на факельной установке газа рассчитывается по формуле:

Wg = 2826U · d02 ∙ pг

рг - плотность ПНГ, кг/м3.

Объемный расход продуктов сгорания, покидающих факельную установку:

273+Tr

WПР= Wv*Wпс*(___________)

273

WV - объемный расход (м/с) сжигаемого на факельной установке;

WПС - объем продуктов сгорания;

Тг - температура горения.

Использованная литература:

1. ФЗ № 116.

2. ПБ 03-591-03. Правила устройства и безопасной эксплуатации факельных систем.

3. РУКОВОДСТВО ПО БЕЗОПАСНОСТИ ФАКЕЛЬНЫХ СИСТЕМ.