Решетов А.В. "Иновационное оборудование для ГРС способствующее увеличению уровня промышленной безопасности на объекте"

- Махонин Д.А. "Этапы проектирования складов дизельного топлива и средства обеспечивающие необходимый уровень промышленной безопасности"

- Шипилов П.Л. "Эскалаторы метрополитена, их мониторинг и оценка остаточного ресурса с использованием магнитного метода контроля"

- Решетов А.В., Филин В.Е. "Технологические трубопроводы нефтехимической промышленности, требования к определению уклонов"

- Стрелкин А.В., Филин В.Е. "Нефтеперерабатывающее производство, характеристика сырья, требования к оборудованию"

- Тарасов А.В., Комаров С.М. "Процесс технического перевооружения кольцевых трубопроводов, методики и расчет количества требуемого оборудования"

- Тарасов А.В., Комаров С.М. "Система защиты магистральных трубопроводов и процесс их консервации и ликвидации"

- Стрелкин А.В. "Предприятия, использующие химические вещества, процесс консервации и ликвидации в соответствии с требованиями промышленной безопасности"

- Решетов А.В. "Иновационное оборудование для ГРС способствующее увеличению уровня промышленной безопасности на объекте"

Решетов Александр Витальевич, исполнительный директор НК ООО «НТЦ «НефтеМетСервис»

Иновационное оборудование для ГРС способствующее увеличению уровня промышленной безопасности на объекте

В работе подробно описывается оборудование газораспределительных станций, , а также упоминаются последние разработки в области перевооружения и оснащения этого типа опасных промышленных объектов.

Одним из средств обеспечения эффективности управления процессами на газораспределительных станциях (ГРС) является наличие автоматизированной системы оперативного диспетчерского управления. Такие системы позволяют с высокой точностью задавать различные параметры и поддерживать их в заданных интервалах. В последние годы все большее внимание уделяется именно дис петчеризации ГРС. Обычно ГРС рассредоточены на больших территориях малонаселенной местности, что затрудняет обслуживающему и эксплуатирующему персоналу быстро и своевременно устранять неполадки, локализовать аварии и контролировать заданные параметры. При этом необходимо учесть огромные расходы на транспорт, рабочее время сотрудников, обслуживающих данные объекты.

В общем случае диспетчеризация - это процесс централизованного оперативного контроля, мониторинга, управления, координации какого-либо процесса с использованием оперативной передачи информации по каналам связи между объектами диспетчеризации и пунктом управления.

Две основные задачи системы диспетчеризации: централизованный оперативный контроль за режимами работы процессов, происходящих на обслуживаемом объекте, и управление этими процессами.

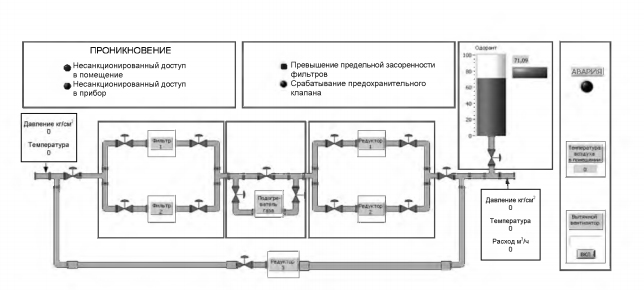

Автоматизированная система оперативного диспетчерского управления газораспределительной станцией (АСОДУ ГРС) предназначена для управления технологическим процессом очистки, редуцирования, подогрева, одоризации и распределения газа потребителям.

Основными функциями АСОДУ ГРС в соответствии с требованиями отраслевых стандартов и руководящих документов являются:

• защита потребителя (автоматический контроль и управление запорной арматурой для предотвращения аварийных ситуаций);

• контроль качественного и количественного состава газа, подаваемого потребителю, включая контроль загрязненности, влажности газа, а также достаточность степени его одоризации;

• учет расхода ресурсов (коммерческий учет расхода газа, включая расход на собственные нужды, технический учет расхода электроэнергии и одоранта).

Соответствие данным функциональным требованиям предполагает тщательный подбор аппаратной основы и технического обеспечения основных процессов автоматизированного управления ГРС**. В настоящее время на рынке приборов контроля и сбора информации представлено много разнообразных средств технического оснащения станций разных производителей, продукция каждого из которых в той или иной степени отличается друг от друга по техническим характеристикам, аппаратному и функциональному оформлению, что позволяет выбрать соответствующее поставленной задаче оборудование.

В нашем случае при разработке АСОДУ ГРС было принято решение воспользоваться аппаратным и программным обеспечением компании «National Instruments». Для решения поставленных нами задач диспетчеризации были рассмотрены промышленные контроллеры NI CompactRIO и FieldPoint, разработанные для автономного промышленного управления, сбора данных и их передачи по сети.

Сравнительный анализ рассматриваемых платформ показал целесообразность использования обладающую меньшим быстродействием, но более дешевую FieldPoint и среду разработки LabView.

Некоторые модели контроллеров FieldPoint имеют в своем составе интерфейс RS485, что дает возможность подключить необходимые датчики. Также на базе RS-485 работает много датчиков противопожарной сигнализации, для подключения которой достаточно установить один дополнительный модуль.

В зависимости от количества используемых задвижек и датчиков подбираются соответственные необходимые релейные, а также аналоговые и цифровые модули ввода/вывода.

В процессе функционирования АСОДУ ГРС действия персонала направлены к работе с графическими мнемосхемами, на которых представлены все необходимые данные и настройки.

На общей технологической мнемосхеме ГРС отображено все оборудование с текущим состоянием технологических параметров. Отдельная область экрана отведена для индикации аварийных режимов. Навигация между мнемосхемами представлена в привычном виде закладок для удобного и быстрого переключения между картами технологических команд, блоком временных трендов, истории событий и операций, набором уставок и т.д.

Закладка «Авария» содержит более конкретную информацию о месте фиксации датчиками нештатной ситуации, сигналы пожарный или превышения степени загазованности, либо сигнал о выходе за границы установленных пределов давления. Важно, что сигналы аварии привязаны к конкретным блокам, представленным на ГРС, как правило, в виде изолированных друг от друга боксов.

Информация по основным параметрам - давление и температура газа - непрерывно записывается в отдельный файл и отображается в виде графиков на закладке «Временные тренды», что дает возможность в любое время изучить динамику изменения этих параметров за требуемый период.

Все предельно допустимые величины для значений давления, температуры и т.д. управляющие при срабатывании сигнализации указываются на вкладке «Уставка».Таким образом, мы имеем систему, позволяющую в режиме реального времени отслеживать исправность технологического оборудования ГРС и контролировать протекание процессов очистки, редуцирования и одоризации газа перед поставкой его потребителю. Автоматизированная система оперативного диспетчерского управления за счет своей простоты и надежности позволяет уменьшить количество обслуживающего персонала ГРС, когда выезд на удаленный объект технического персонала производится только в случае аварии. Четкий контроль показаний датчиков позволяет отслеживать возможные потери, что опять же сводится к экономии энергоресурса. А в совокупности введение АСОДУ ГРС значительно повышает надежность работы газораспределительной станции.

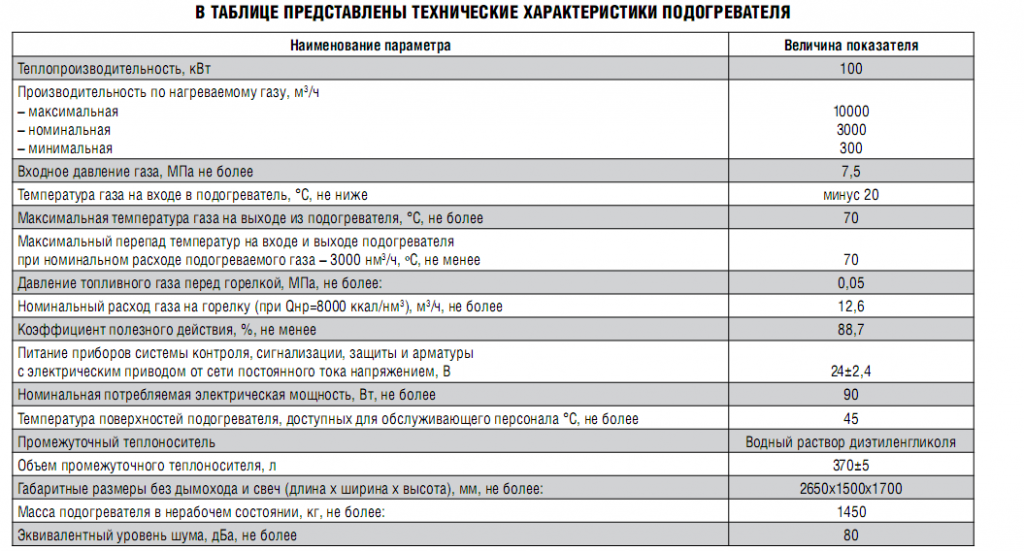

В настоящее время на ГРС эксплуатируются около пяти тысяч подогревателей газа различных типов:

• подогреватели газа прямого нагрева – ПГА-1, ПГА-1/3, ПГА-2, ПГА-3, ПГА-5, ПГА-10, ПГА-20, ПГА-15, ПГА-100, ПГА-200, ПГТА-200, ПГТА-375, ПГТА-1000, ПГТА-1600;

• подогреватели газа с промежуточным теплоносителем – ПГ-10, ПГ-30, ПТПГ-5, ПТПГ-10, ПТПГ-15, ПТПГ-30, ПНГ-025, ПНГ-050, ПНГ-100, ПГТТ, БПГ.

Большая часть ГРС была построена в период 60-х – начала 80-х годов, и на сегодняшний день оборудование этих ГРС, подогреватели газа в том числе, имеет большую степень износа, физически и морально устарело. 84% подогревателей имеют срок эксплуатации более 10 лет, 40% подогревателей эксплуатируются более 20 лет, 20% эксплуатируются более 30 лет.

Тепловая мощность выпускающихся Российскими предприятиями подогревателей превышает реальные потребности ГРС. В результате – 75% подогревателей работают с нагрузкой менее 50%, 51% с нагрузкой менее 30%, 15% с нагрузкой менее 10%.

Из более 150 модификаций подогревателей газа прямого нагрева и с промежуточным теплоносителем, выпускаемых отечественной промышленностью, по тепловой мощности удовлетворяют подогреватели газа прямого нагрева ПГА-5, ПГА-10, ПГА-100.

Подогреватели газа с промежуточным теплоносителем, выпускаемые отечественными предприятиями, имеют наименьшую тепловую мощность – 170 кВт (ПТПГ-5) и пропускную способность по нагреваемому газу 5000 нм3/час.

Подогреватель предназначен для эксплуатации на открытом воздухе в районах с сейсмичностью до 9 баллов с умеренным климатом в условиях, нормированных для исполнения У1.

Система автоматики подогревателя обеспечивает:

• местный визуальный контроль основных параметров технологического процесса;

• автоматическое регулирование расхода топливного газа, подаваемого к газогорелочному устройству и температуры нагрева промежуточного теплоносителя;

• автоматическое поддержание температуры подогреваемого газа на выходе подогревателя на заданном значении;

• автоматический розжиг запальника и горелки;

• автоматическое аварийное отключение подогревателя и блокировку программы пуска с подачей звуковой и световой сигнализации при отклонениях от заданных значений основных технологических параметров:

– давления топливного газа перед горелками;

– температуры промежуточного теплоносителя;

– уровня промежуточного теплоносителя;

– погасания пламени запальника;

– при отключении электроэнергии и обрыве линии связи;

– прорыву нагреваемого газа в промежуточный теплоноситель.

• рабочую сигнализацию по следующим параметрам:

– наличию напряжения питания;

– наличию пламени на запальной горелке.

В конструкции подогревателя применен ряд новых решений. Так для интенсификации теплообмена в жаровой трубе врезаны наклонные патрубки.

Малый объем промежуточного теплоносителя позволяет при привязке подогревателя на объекте не предусматривать систему слива-заправки.

Применение ПГПТ-3 позволит более рационально использовать мощность подогревателя, уменьшить габаритные размеры и массу подогревателя, снизить затраты на его производство и эксплуатацию.

Система разработана для вновь проектирующихся газораспределительных станций. Однако возможна и модернизация уже имеющихся ГРС, когда аппаратное обеспечение АСУТП остается неизменным, но обновляется программный комплекс пульта диспетчеризации.

На производстве часто процесс работы того или иного оборудования сопровождается шумом. Любой звук, который слышит человек, характеризуется частотой колебаний, интенсивностью и давлением. Скорость, с которой частицы колеблются, может зависить от мгновенного звукового давления:

p

V=________

p*c

р-плотность среды, кг/м3;

с - скорость распространения звуковых волн в данной среде, м / с

определяется интенсивность звука по среднему звучанию энергии звука:

p2

I=p*v=_____

p*c

I - интенсивность звука, Вт/м2;

V - мгновенная скорость колебаний, м / с.

Уровень интенсивности звука в децибелах определяют:

I

Ll=10*lg _____

I0

Iо - интенсивность звука на пороге слышимости

Другой вид инновационной технологии автоматизированные системы. Система СТН-3000 проверена в течение многих лет эксплуатации на объектах газовой промышленности. СТН-3000 используется на газовых и газоконденсатных месторождениях, магистральных газопроводах, метанолопроводах, газоизмерительных станциях и газораспределительных станциях. Несмотря на длинный послужной список, система СТН-3000 не стоит на месте.

Система СТН-3000, впервые внедренная на объектах ОАО «Газпром» как система телемеханики, зарекомендовала себя высоконадежной системой, которая может эксплуатироваться в самых тяжелых климатических условиях Северного Урала и Заполярья.

САУ ГРС на базе СТН-3000 сохранила все черты системы телемеханики, обеспечивающие высокую надежность:

· высоконадежные технические средства, предназначенные для работы 24 часа в сутки 365 дней в году без вмешательства человека

· высоконадежное программное обеспечение реального времени

· широкий диапазон рабочих температур окружающей среды (-40..+70ºС)

· надежная защита от пыли влаги

· высокая устойчивость к разрядам атмосферного электричества

Для обеспечения коммерческого учета газа, подаваемого потребителям и обеспечения учета газа на собственные нужды, в САУ ГРС включены вычислители расхода газа ControlWave EFM и ControlWave GFC, входящие в состав системы СТН-3000.

Благодаря полной совместимости между устройствами СТН-3000 все данные по расходу газа доступны в САУ ГРС, что позволяет использовать их в различных алгоритмах управления ГРС, например, управление процессом одоризации газа. В силу прозрачности системы СТН-3000 доступ к данным по расходу газа в режиме реального времени обеспечивается на любом уровне системы: непосредственно на вычислителе расхода газа, в САУ ГРС, на диспетчерском пункте.

Список литературы:

1. ГОСТ 15150-69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов».

2. ВРД 39-1«Положения по технической эксплуатации газораспределительных станций магистральных газопроводов».