Тарасов А.В., Комаров С.М. "Система защиты магистральных трубопроводов и процесс их консервации и ликвидации"

- Махонин Д.А. "Этапы проектирования складов дизельного топлива и средства обеспечивающие необходимый уровень промышленной безопасности"

- Шипилов П.Л. "Эскалаторы метрополитена, их мониторинг и оценка остаточного ресурса с использованием магнитного метода контроля"

- Решетов А.В., Филин В.Е. "Технологические трубопроводы нефтехимической промышленности, требования к определению уклонов"

- Стрелкин А.В., Филин В.Е. "Нефтеперерабатывающее производство, характеристика сырья, требования к оборудованию"

- Тарасов А.В., Комаров С.М. "Процесс технического перевооружения кольцевых трубопроводов, методики и расчет количества требуемого оборудования"

- Тарасов А.В., Комаров С.М. "Система защиты магистральных трубопроводов и процесс их консервации и ликвидации"

- Стрелкин А.В. "Предприятия, использующие химические вещества, процесс консервации и ликвидации в соответствии с требованиями промышленной безопасности"

- Решетов А.В. "Иновационное оборудование для ГРС способствующее увеличению уровня промышленной безопасности на объекте"

Тарасов Андрей Владимирович, начальник лаборатории неразрушающего контроля ООО «Техэкспертиза»

Комаров Сергей Михайлович, директор ООО «СтройМонтажЭксперт»

Система защиты магистральных трубопроводов и процесс их консервации и ликвидации

В работе описан процесс консервации и ликвидации газопроводов и дана полная характеристика системе защиты законсервированного трубопровода от коррозии.

Консервация может быть как долгосрочной, так и краткоскочной, всего на несколько месяцев. В любом случае на этапе консервации разрабатывается проектная документация, в которой подробно описывается обоснование, почему необходимо законсервировать объект. Помимо обоснования требуются экономические рассчеты, которые покажут, что проект консервации или ликвидации имеет под собой экономическую обоснованность.

В процессе консервации трубы очищаются от влаги, налета внутри, покрываются специальным антикоррозийным составом и затем закупориваются. Работы по консервации проводит специально созданная группа, в состав которой входят специалисты высокой категории.

Обязательно на этапе консервации и ликвидации осуществлять авторский надзор за соблюдением проектных решений. Вся ответственность за проведенные мероприятия лежит не только на работниках, но и организации утвердившей проектные решения.

В процессе ликвидации газопровод закупоривается, а лишние трубы удаляются. Если они находятся в должном состоянии и могут использоваться дальше, тогда их чистят, обрабатывают и пускают в эксплуатацию, если нет, то утилизируют.

Обязательно чтобы заглушки стояли на газопроводе без нарушения его герметичности, все материалы, используемые в процессе обязаны соответствовать ГОСТам, как и методы сварки, используемые на объекте.

Если говорить конкретно о процессе консервации, в случае, когда она длительная необходимо следить за качеством металла, защитой его от коррозии. Согласно положениям ГОСТ Р 51164–98 магистральные трубопроводы подлежат пассивной и активной защите. Пассивная защита трубопроводов осуществляется применением различного рода изоляционных покрытий толщиной (по современным стандартам) около 3 мм.

Для защиты металлической поверхности от коррозии в дефектах покрытия применяется электрохимическая защита (ЭХЗ). Поскольку коррозия стальных материалов в грунте протекает по электрохимическому механизму, ее скорость зависит от электродного потенциала металла. При этом для трубопроводов, проложенных подземно, применяются два вида защиты – протекторная и катодная.

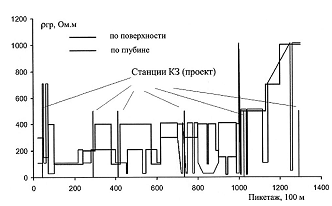

Значения удельного электрического сопротивления грунта по трассе проектируемого газопровода изменяются в широком диапазоне и составляют от 10 до 2000 Ом·м. В соответствии с СТО Газпром 9.0–001 коррозионная агрессивность грунта по отношению к углеродистой стали оценивается как низкая, так и высокая. Однако в основном распространены грунты с высокими значениями удельного электрического сопротивления.

По зонам коррозионной опасности трассу проектируемого газопровода следует отнести к двум зонам: умеренной коррозионной опасности (УКО) и повышенной коррозионной опасности (ПКО). Основанием для отнесения к зонам ПКО являются нали чие заболоченных грунтов, переходов через реки, включая поймы, а также переходов через автомобильные дороги, наличие вертикальных участков сооружений в зонах их выхода из грунта на поверхность, пересечений с различными металлическими коммуникациями.

Протекторная защита осуществляется с помощью тока гальванической пары, образованной двумя различными металлами (сплавами). Для защиты стального трубопровода обычно применяют протекторы (жертвенные аноды) из магниевых сплавов. При этом протекторная защита используется либо в качестве временной, либо для защиты объектов небольшой протяженности.

В основном на практике применятся катодная защита, когда в качестве жертвенного анода выступает электрод-заземлитель, заложенный в землю недалеко от трубопровода.

Для того чтобы подобный заземлитель работал анодом, а труба – катодом, в системе электрохимической защиты используют внешний источник постоянного тока. При этом в принципе безразлично, из какого материала выполнен анод, важно лишь, чтобы между ним и трубопроводом протекал электрический ток, и он сдвигал бы потенциал трубопровода в отрицательную сторону.

Напомним, что основное положение электрохимической защиты заключается в необходимости поддерживать величину поляризационного потенциала трубопровода в диапазоне от -0,85 до -1,15 В в процессе эксплуатации на всех его участках.

С учетом нынешних стандартов нанесения изоляционных покрытий данное требование удовлетворяется установкой станций катодной защиты (СКЗ) на каждые 30 км газопровода, на крановых площадках. При протяженности защищаемого участка порядка 60 км созданная система ЭХЗ остается эффективной и при выходе из строя одной СКЗ за счет действия соседних станций.

Для производства анодных заземлителей используются малорастворимые материалы – высококремнистый чугун или магнетит. Количество заземлителей, а также их тип определяются согласно величинам удельных сопротивлений грунтов, расположенных в районе крановых площадок.

Кольцевые напряжения от расчетного давления вычисляются по формуле:

PdD

σh =______

2tn

где σh - кольцевое напряжение от внутреннего давления;

Рd - расчетное внутреннее давление, МПа;

D - наружный диаметр трубы, мм;

tп - толщина стенки трубы номинальная, мм;

Проверка условий прочности для продольных и эквивалентных напряжений следует выполнять по формулам^

σ1<=Feqσy, σ1>=0

σ1<=Fcqσy, σ1<0

где σl - продольное напряжение, МПа;

σeq - эквивалентное напряжение по теории Мизеса, МПа;

σy - нормативный предел текучести материала труб, МПа;

При проектировании систем ЭХЗ на объектах действуют следующие нормативные документы:

· ГОСТ Р 51164–98;

· СТО Газпром 9.2–003–2009;

· СТО Газпром 9.2–002–2009.

При разработке рациональных систем ЭХЗ основной задачей является обеспечение надежности и безопасности эксплуатации трубопроводов, поскольку подземный трубопровод с одним единственным сквозным поражением от коррозии уже непригоден для безопасной эксплуатации. Однако при проектировании условие минимизации энергетических затрат на катодную защиту в расчет не принимается. Ситуация осложняется и тем, что энергозатраты являются составной частью общих затрат на эксплуатацию газопровода.

Принципы повышения энергоэффективности ЭХЗ ранее были рассмотрены в работе [5]. В данной работе рассматривается проект электрохимической защиты магистрального газопровода, строящегося на территории Сахалинской области. По результатам настоящего рассмотрения предлагаются подходы, применение которых на этапе проектирования существенно сократило бы энергозатраты ЭХЗ при будущей эксплуатации магистрального газопровода.

Для установления степени агрессивности грунтов необходимо рассмотреть имеющиеся данные по эксплуатации трубопроводов в районах, прилегающих к району строительству.

В нашем случае изоляция газопровода выполнялась в трассовых условиях пленочным покрытием. Срок эксплуатации данного типа покрытия по данным разных источников составляет от 12 до 15 лет. Состояние изоляционного покрытия после отключения системы ЭХЗ не определялось.

Обследование технического состояния газопровода проводили открытым способом в шурфах протяженностью от 50 до 100 м. Места шурфования определялись проектом по строительству соседних коммуникаций.

Внешний вид покрытия газопровода представлен на рис. 2, cрок эксплуатации – 24 года. По данным обследования изоляция металлической поверхности газопровода находится в удовлетворительном состоянии. Коррозионные дефекты в местах обследования не обнаружены.

С учетом полученных данных можно предположить, что на подобные изоляционные покрытия пленочного типа оказывает вредное влияние система ЭХЗ. При довольно отрицательных начениях поляризационного потенциала в дефектах покрытия происходит катодная реакция выделения водорода

H+ + e → 1/2 H2

Выделение водорода отрицательно сказывается на защитной способности покрытия, приводя к его отслаиванию. В отсутствии действия электрохимической защиты антикоррозионная изоляция сохранилась в хорошем качестве. Данное обстоятельство, а также низкая агрессивность грунта обеспечило отсутствие коррозионных дефектов покрытия.

Принимая во внимание результаты исследования эксплуатирующегося газопровода, можно прогнозировать достаточность поддержания минимальной величины поляризационного потенциала, равной -0,75 В. Поскольку оптимальные режимы работ проектируемых СКЗ уточняются при проведении пуско-наладочных работ, то нормируемую величину минимального значения поляризационного потенциала можно применить при эксплуатации магистрального газопровода.

Рассмотрим далее проектные решения при организации системы ЭХЗ строящегося газопровода, определяющие ее энергоэффективность. Как уже отмечалось, трасса газопровода пролегает по территории грунтов со значениями удельного электрического сопротивления (УЭС) от 20 до 2000 Ом·м.

RA3 < 3 Ом для ρ = 100÷500 Ом·м и

RA3 < 10 Ом для ρ > 500 Ом·м.

В результате соответствия RA3 нормативным величинам энергозатраты на ЭХЗ в высокоомных грунтах окажутся довольно высокими. При этом коррозионная грессивность грунтов, интегрально определяемая также величиной УЭС, будет низкой.

Согласно проектным решениям, для защиты газопровода протяженностью 134,5 км предлагается установить шесть СКЗ, расположенных на площадочных сооружениях. Предусматривается использование ГАЗ, позволяющих реализовать величины значений сопротивления растекания RA3 равных 2 Ом.

Расположение площадок запорной арматуры согласно СНиП 2.05–85 «Магистральные трубопроводы» предусматривается в начале и в конце газопровода и резервных ниток, а также через каждые 30 км по трассе газопровода. Соотнесем расположение крановых узлов, на которых предусматривается установка СКЗ с данными инженерно-геофизических изысканий.

Как следует из этих данных, крановые узлы расположены на грунтах с высокими значениями УЭС. В таком случае строительство анодных заземлителей в окрестности указанных крановых площадок не сможет обеспечить минимальные величины энергозатрат на ЭХЗ при дальнейшей эксплуатации газопровода.

Предусмотрим иной выбор площадок для размещения указанных крано текания анодных заземлителей снизилась до величины, как минимум 1 Ом. Причем в случае расположения анодных заземлителей в грунтах с УЭС 20 Ом·м количество электродов можно выбрать, удовлетворяя условию снижения величины RA3 до 0,5 Ом. Данные по проектным значениям RA3 и по оптимизированным значениям (RA3).

Проведем расчет энергозатрат по проектному и оптимальному решению согласно СТО Газпром 9.2–003–2009. Энергозатраты примем за 30-летний срок эксплуатации. Величину минимального значения поляризационного потенциала в проектном случае примем в соответствии с действующими требованиями ГОСТ Р 51164–98, равной Е = -0,85 В. Для оптимального случая примем эту же величину равной Е = -0,85 В.

Как следует из результатов расчета, реализация данного подхода при проектировании объекта могла бы привести к существенному снижению энергозатрат при его эксплуатации.

Список литературы

1. ГОСТ Р 54983—2012

2. СП 42-101-96

3. ПБ 12-529-03

4. ГОСТ Р 51164–98;

5. СТО Газпром 9.2–003–2009;

6. СТО Газпром 9.2–002–2009.