Стрелкин А.В., Филин В.Е. "Нефтеперерабатывающее производство, характеристика сырья, требования к оборудованию"

- Махонин Д.А. "Этапы проектирования складов дизельного топлива и средства обеспечивающие необходимый уровень промышленной безопасности"

- Шипилов П.Л. "Эскалаторы метрополитена, их мониторинг и оценка остаточного ресурса с использованием магнитного метода контроля"

- Решетов А.В., Филин В.Е. "Технологические трубопроводы нефтехимической промышленности, требования к определению уклонов"

- Стрелкин А.В., Филин В.Е. "Нефтеперерабатывающее производство, характеристика сырья, требования к оборудованию"

- Тарасов А.В., Комаров С.М. "Процесс технического перевооружения кольцевых трубопроводов, методики и расчет количества требуемого оборудования"

- Тарасов А.В., Комаров С.М. "Система защиты магистральных трубопроводов и процесс их консервации и ликвидации"

- Стрелкин А.В. "Предприятия, использующие химические вещества, процесс консервации и ликвидации в соответствии с требованиями промышленной безопасности"

- Решетов А.В. "Иновационное оборудование для ГРС способствующее увеличению уровня промышленной безопасности на объекте"

Стрелкин Алексей Викторович, начальник отдела экспертов НК ООО «НТЦ «НефтеМетСервис»

Филин Владимир Евгеньевич, зам.генерального директора ООО «Техэкспертиза»

Нефтеперерабатывающее производство, характеристика сырья, требования к оборудованию

Статья посвящена нефтеперерабатывающему производству, дана краткая характеристика сырью, описаны требования к некоторому оборудованию.

На нефтеперерабатывающем производстве стоит принимать во внимание следующие законы:

· Федеральный закон от 21.07.1997 N 116-ФЗ.

· Постановление от 10.03.1999 г. N 263.

· Постановление Правительства РФ от 26 июня 2013 г. N 536.

Нефть представляет собой маслянистую жидкость плотностью ρ, значение которой находится в диапазоне 830…970 кг/м3. Цвет нефти — от светло-желтого до темно-коричневого и даже черного. Температура застывания нефти — от −20 до +10 °С; теплота сгорания составляет 40 000…44 000 кДж/кг.

Нефть состоит из 85…86 % углерода и 12…14 % водорода, которые находятся в связанном состоянии. Такие вещества называют углеводородами. Кроме того, в нефти также имеется незначительное количество азота, серы, кислорода. Так как нефть при добыче находится под давлением, то часть легких углеводородов (С1…С4) испаряется в виде попутного газа, а часть остается. Такую нефть называют нестабильной.

Первичная переработка нефти. Первичным этапом переработки нефти является ее стабилизация, которая заключается в отгонке более легких компонентов. Эти компоненты отправляются в газофракционирующую установку, где, в свою очередь, разделяются на фракции: метан, этан, пропан, бутан. Удаление из нефти минеральных солей осуществляют в процессе обессоливания — промывки теплой водой. Дальнейшее удаление воды из нефти производят, как правило, электрическим методом — пропусканием нефтяной пленки через электроды. В результате этого происходят активное разрушение эмульсии и отделение нефти от воды.

На современных нефтеперерабатывающих заводах существуют физические и химические методы переработки нефти.

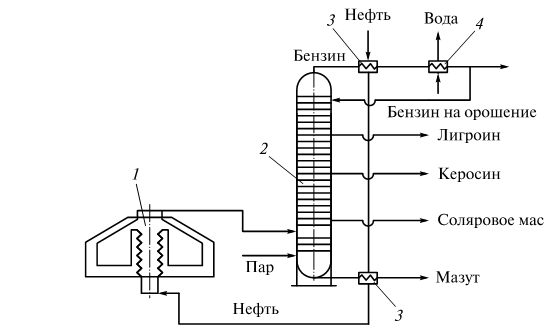

В основе физического метода переработки нефти лежит использование физических свойств компонентов, входящих в ее состав: температур кипения, растворимости, кристаллизации. Этот процесс переработки называют перегонкой. Разогретая в трубчатой печи 1 до 350 °С нефть, находясь в парожидком состоянии, подается в колонну.

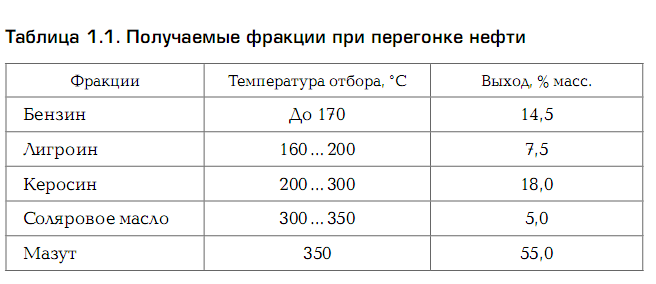

Соприкосновение паров с жидкостью приводит к разделению смеси на фракции по температурам кипения. Часть полученного бензина после охлаждения в теплообменниках 3 и 4 конденсируется и в виде флегмы возвращается в колонну. Мазут далее используют в качестве сырья для производства смазочных масел или в результате дальнейшего химического превращения из него получают бензин. Значения температур, при которых производят отбор фракций, и примерный выход продукта.

Химические методы переработки нефти предусматривают воздействие на нефть в целях осуществления более глубоких структурных изменений углеводородного сырья. Такие изменения происходят в результате воздействия на нефть давлением, катализаторами, повышением температуры. Например, термический крекинг (пиролиз, риформинг, коксование) проводят при температуре 450…720 °С и давлении до 7 МПа. Химические методы позволяют дополнительно получить жидкие и газообразные продукты. Это происходит благодаря расщеплению углеводородов под воздействием температуры.

В нефтеперерабатывающей промышленности часто для ускорения химического процесса используют катализатор. Такие процессы проводят при температуре 450…500 °С и атмосферном давлении.

Присутствие катализатора увеличивает выход бензина до 70 % и повышает его октановое число до 82 единиц. К таким процессам можно отнести каталитический крекинг, каталитический риформинг, гидрокрекинг и др.

Завершающим этапом процесса получения моторных топлив и смазочных масел является их очистка от непредельных углеводородов, сернистых и азотистых соединений. Эти процессы проводят с помощью химических (сернокислотная очистка и гидроочистка) и физико-химических (абсорбция и адсорбция) методов.

К аппарату, в котором должен проходить процесс, предъявляется ряд требований. Каждый аппарат должен быть надежным, удобным и безопасным в эксплуатации, высокопроизводительным и экономичным.

Главным условием длительной и бесперебойной работы аппарата является его механическая надежность (прочность, жесткость, устойчивость, долговечность, герметичность конструкции).

Аппарат должен обладать конструктивным совершенством, под которым понимают простоту конструкции, малые массу и габаритные размеры, минимально необходимое количество дорогостоящих материалов, используемых при его конструировании, высокий коэффициент полезного действия.

К эксплуатационным достоинствам аппарата относятся удобство, простота и низкая стоимость сборки, монтажа и эксплуатации.

На выбор конструкции также оказывают влияние следующие критерии:

· особенности технологического процесса;

· силы, действующие на аппарат;

· особенности изготовления аппарата;

· эксплуатационные требования.

К особенностям технологического процесса относятся характер процесса (тепловой, диффузионный, массообменный и др.) и способ проведения процесса (периодический, непрерывный). Кроме того, необходимо иметь данные по агрегатному состоянию обрабатываемых веществ, термодинамическим условиям проведения процесса (давление, температура), степени агрессивности сред.

При выборе необходимо изучить, какие силы (динамические нагрузки) будут действовать на аппарат во время его эксплуатации.

Особенности изготовления аппарата определяются доступностью способов его изготовления, легкостью обработки конструкционного материала деталей, из которых он изготовлен.

К эксплуатационным требованиям относится оснащение конструкции различными узлами и устройствами: люками, крышками, смотровыми окнами и другими вспомогательными устройствами.

Учитывая указанные критерии, можно произвести обоснованный выбор конструкции аппарата. Основной целью расчета технологического оборудования являются определение основных размеров аппаратов, задействованных в осуществлении технологического процесса, и обеспечение его безопасной эксплуатации. Конечной целью таких расчетов являются поиск оптимальных условий проведения процесса и минимизация затрат на его осуществление.

Существует определенный подход к анализу процесса и проведению расчетов. На первом этапе необходимо определить необходимое количество сырья ∑Gс, поступающего на переработку, и получаемое количество продукта ∑Gпрод. Для этой цели используют уравнение материального баланса, которое составляют на основании закона сохранения

массы:

∑Gс = ∑Gпр

Уравнение материального баланса может быть составлено для всего технологического процесса получения продукта или для отдельного технологического процесса (одного аппарата).

Величины, входящие в уравнение, могут иметь размерность [кг/сут], [кг/ч] или [кг/c]. Основой для составления уравнения материального баланса в случае проведения химического превращения являются уравнения химической реакции, из которых получают необходимые данные о требуемом количестве исходного вещества для получения необходимого количества продукта.

В условиях промышленной реализации химического процесса, когда в силу ряда факторов фактическое количество получаемого продукта Gпр.ф становится меньше теоретического Gпр.т, вводят понятие выход продукта, значение которого определяют по формуле:

η = Gпр.ф/Gпр. т.

Если задана годовая производительность предприятия по продукту П (кг/год) при непрерывном режиме работы, то его суточную производительность цеха Gпр (кг/сут) можно определить по формуле:

Gпр = П/Nраб,

Nраб — количество рабочих дней в году.

Зная соотношение между количеством продукта и количеством сырья, идущего на переработку, можно рассчитать необходимое количество аппаратов, размещаемых в цехе.

При непрерывном режиме проведения процесса необходимое качество аппаратов Nн составит:

Nн = QVτпр/(Vномϕ),

QV — объемный расход сырья, поступающего в цех на переработку, м3/с;

τпр — время пребывания жидкости в аппарате (для химического процесса величина τпр равна времени реакции τр), с;

Vном — номинальный объем одного аппарата, м3;

ϕ — коэффициент заполнения аппарата, значение которого зависит от конкретного

процесса (при полностью заполненном аппарате ϕ = 1; если процесс проходит без пенообразования, то можно принять ϕ = 0,75…0,80; при пенообразовании ϕ = 0,4…0,6).

Если процесс проводят в периодическом режиме, то необходимое количество аппаратов Nпер, размещаемых в цехе, определяют по формуле:

Nпер = QVτпр/(24Vномϕ)

В уравнении принят трехсменный режим работы цеха.

Если при проведении расчетов необходимо определить номинальный объем одного аппарата Vном, то можно воспользоваться уравнением:

Vном = Vж/ϕ,

Vж — объем жидкости в аппарате.

Если избыточное давление в аппарате превышает 0,07 МПа, то для такого аппарата необходимо соблюдать Правила Ростехнадзора, которые устанавливают основные требования к изготовлению, испытанию, безопасной эксплуатации оборудования.

Для безопасной эксплуатации оборудование подвергают гидравлическим испытаниям и испытаниям на герметичность.

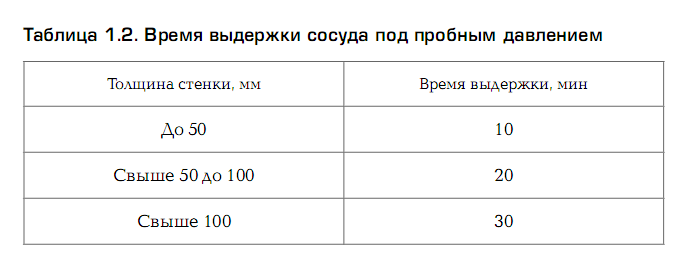

Время испытаний определяется исходя из условий работы аппарата и исполнительной толщины стенки.

К основным требованиям Ростехнадзора к оборудованию относятся следующие:

1. Изготовленный аппарат должен подвергаться испытаниям гидравлическим способом при пробном давлении на заводе изготовителе и на месте эксплуатации при периодическом освидетельствовании.

В случае невозможности проведения гидроиспытаний (например, для колонных аппаратов в связи с большими нагрузками на фундамент) разрешается проведение пневмоиспытаний на такое же пробное давление.

При этом после выдерживания аппарата в течение 5 мин и снижения давления до рабочего проверку качества сварных швов осуществляют мыльной пеной. Отстукивание сварных швов аппарата не допускается из-за вероятности разгерметизации корпуса. Заполнение такого аппарата сжатым воздухом возможно только после его пропаривания водяным паром, так как в корпусе могут остаться взрывоопасные вещества.

Сосуды, работающие без давления (под налив), испытывают наливом воды под верхнюю кромку сосуда и выдержкой в течение четырех часов.

Аппараты, работающие под вакуумом, подвергаются гидроиспытаниям при значении пробного избыточного давления проб = 0,2 МПа, а пневмоиспытаниям — при давлении проб = 0,11 МПа.

2. Емкостные аппараты, имеющие внутренний диаметр корпуса более 800 мм, для удобства обслуживания должны снабжаться люками-лазами, диаметр которых должен быть более 400 мм.

3. Особые требования предъявляются к сварным швам аппаратов. Например, продольные и поперечные швы обечаек стальных сосудов должны быть только стыковыми. При этом, если свариваемые части сосуда имеют разную толщину, необходимо предусмотреть размещение специального переходного элемента с постепенным утончением толщины.

4. Для изготовления сварных аппаратов должна использоваться сталь, полученная путем выплавки в мартеновской печи или в электропечи.

5. На аппаратах, работающих под давлением, должен обязательно устанавливаться предохранительный клапан.

6. Контроль на герметичность качества приварки накладных колец, футеровки на патрубках и фланцах осуществляется также с помощью пневматических испытаний. При проведении пневматических испытаний значение пробного давления должно составлять:

· для швов приварки укрепляющих колец — 0,4…0,6 МПа, но не более значения расчетного давления в сосуде;

· для сварных соединений облицовки — 0,05 МПа.

7. Контроль качества сварки должен осуществляться обмазкой наружных швов мыльной эмульсией. Качество сварного соединения на герметичность следует считать удовлетворительным, если в результате применения любого соответствующего заданному классу герметичности метода не будет обнаружено течи.

Список литературы:

1. Федеральный закон от 21.07.1997 N 116-ФЗ (ред. от 13.07.2015) "О промышленной безопасности опасных производственных объектов"

2. Постановление от 10.03.1999 г. N 263 «Об организации и осуществлении производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте» (ред. от 30.07.2014 г. N 726)

3. Постановление Правительства РФ от 26 июня 2013 г. N 536

"Об утверждении требований к документационному обеспечению систем управления промышленной безопасностью"