Буданов Д.С., Даньшин В.В., Потапов В.А., Скосырский Н.П."Применение регистраторов параметров работы на мостовых грузоподъемных кранах домостроительных комбинатов"

- Давудов Г.Р., Ежов Ю.Г. "Порядок обеспечения промышленной безопасности при эксплуатации мостовых кранов-штабелеров"

- Михедов Н.А. "Графен может принимать новые квантовые электронные состояния"

- Ширяева Л.Ю. "Идентификация и регистрация опасного объекта"

- Чугаева А.А. "Обзор законодательства в сфере промышленной безопасности и охраны труда"

- Лякишев С.А. "Как заряжаются и разряжаются электроды"

- Сороколетов Н.С. "Повышение эффективности управления промышленной безопасностью и охраной труда"

- Буданов Д.С., Даньшин В.В., Потапов В.А., Скосырский Н.П."Применение регистраторов параметров работы на мостовых грузоподъемных кранах домостроительных комбинатов"

- Алиев М.М., Батогов В.В., Лясковский С.А. "Обеспечение промышленной безопасности при эксплуатации газонаполнительных станций"

- Давудов Г.Р., Лясковский С.А. "Обеспечение производственного контроля при эксплуатации кранов-манипуляторов"

- Омаров Г.О., Терентьев И.А. "Анализ аварий на участках комплексной подготовки газа"

- Ерёмин Б.М., Лясковский С.А., Окороков И.В. "Некоторые особенности водоподготовки водогрейных котлов на опасных производственных объектах"

- Омаров Г.О., Терентьев И.А. "Типовые мероприятия промышленной безопасности при эксплуатации подземных газохранилищ"

- Бобров В.Ю. "Обеспечение комплексной безопасности на объектах переплава отходов алюминия и их перевооружение"

Буданов Дмитрий Сергеевич, эксперт ЗАО «ИТЦ «КРОС»

Даньшин Виталий Васильевич, эксперт ЗАО «ИТЦ «КРОС»

Потапов Валентин Алексеевич (к. т. н.), эксперт ЗАО «ИТЦ «КРОС»

Скосырский Николай Прокопьевич, эксперт ЗАО «ИТЦ «КРОС»

Применение регистраторов параметров работы на мостовых грузоподъемных кранах домостроительных комбинатов

Действующие Правила устройства и безопасной эксплуатации грузоподъемных кранов [1,2], введенные в действие с 2001 г., предписывают оснащать регистраторами параметров работы краны мостового типа, рассчитанные на режим работы не менее А6. Однако с развитием современных электронных приборов безопасности, ими оснащается все большее количество грузоподъемных кранов и более легкого режима работы.Микропроцессорный регистратор параметров работы для кранов мостового типа по своей структурной схеме мало отличается от ограничителя грузоподъемности указанных кранов. Фактически, регистратор параметров работы является блоком энергонезависимой памяти к прибору ограничения грузоподъемности. Наличие данного блока так же определяет различия в программном оснащении и некоторые изменения конструкции прибора с целью обеспечения возможности доступа к регистрируемой информации. Указанные изменения не являются существенным усложнением прибора и не сильно сказываются на его стоимости. Поэтому разработчики объединяют функции ограничителя грузоподъемности и регистратора параметров работы в один многофункциональный прибор безопасности.

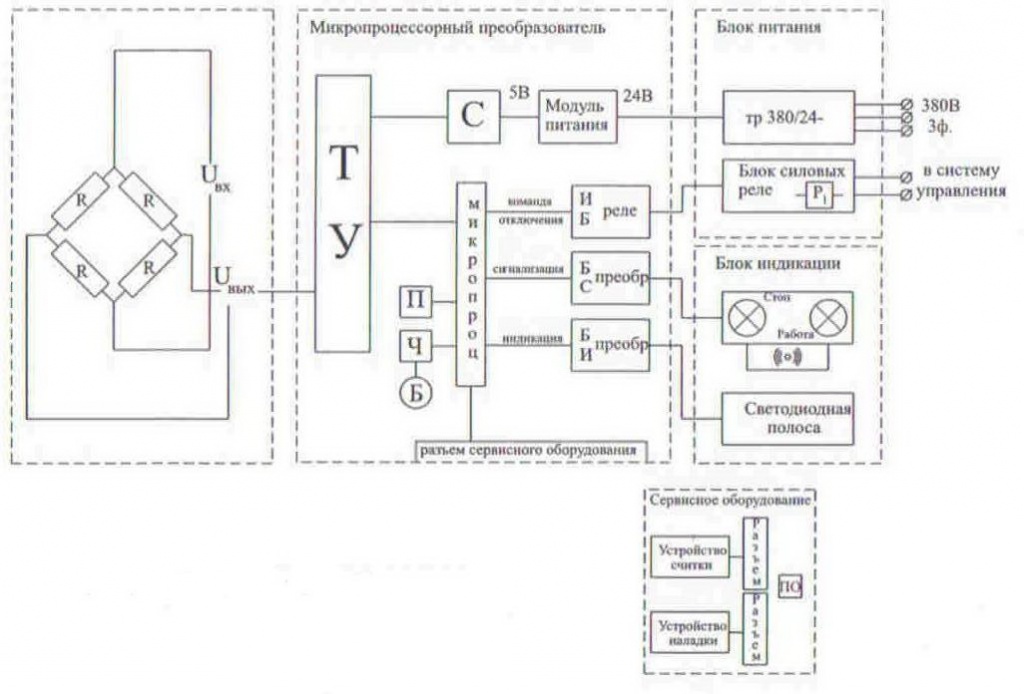

Примером такого ограничителя грузоподъемности со встроенным регистратором параметров работы для кранов мостового типа является прибор ОГШ-2 [4]. Функциональная схема прибора приведена на рис.1.

Рис.1. Функциональная схема прибора:

R — тензорезистор; ТУ — тензоусилитель; С — стабилизатор напряжения; П — энергонезависимая память; Ч — часы реального времени; Б — аккумуляторная батарея; ИБ — исполнительный блок; БС — блок сигнализации; БИ — блок индикации; ПО — программное обеспечение.

При установке прибора на кране возможно его использование как ограничителя грузоподъемности, или как регистратора параметров работы. В первом случае, не производят обработку информации, накопленной в памяти прибора, во втором – не подключают контакты силовых реле в систему управления крана. Однако наиболее целесообразно полностью использовать возможности прибора, даже если действующими правилами не регламентировано обязательное применение одной из функций. В частности, использование регистратора параметров работы позволяет получить объективную информацию об условиях использования крана на конкретном производственном объекте.

Наиболее важной с точки зрения обеспечения безопасности эксплуатации крана, является накапливаемая информация регистратора параметров его работы. К данной информации относятся:

- суммарное число циклов работы;

- распределение рабочих циклов по уровням нагружения;

- наработка крана в моточасах;

- суммарная масса поднятых грузов;

- характеристическое число каждой грузовой лебедки и крана в целом;

- коэффициент распределения нагрузки.

Существенное влияние на работу прибора оказывает не только его правильная установка и настройка на кране, но и особенности технологического процесса, в котором задействован грузоподъемный кран. Рассмотрим пример применения грузоподъемных кранов на заводах по производству железобетонных изделий. При работе, указанные краны используют большое число съемных грузозахватных приспособлений, каждое из которых предназначено для перемещения определенной номенклатуры изделий. В числе используемых съемных грузозахватных приспособлений часто имеются специальные траверсы для подъема железобетонных плит. Причем собственный вес таких траверс может быть соизмерим с весом поднимаемой плиты и, для легких кранов, составлять до 30% их грузоподъемности. При этом вес указанных траверс, во-первых, не входит в паспортную грузоподъемность крана, а, во-вторых, нагрузка на кран от данных приспособлений не является постоянной. Кран, обычно, поочередно работает с несколькими траверсами, а иногда и без них.

Такой технологический процесс существенно осложняет использование регистратора параметров работы крана. Ведь, согласно требованиям РД 399-5-ИТТ [3] за начало рабочего цикла должен быть принят порог в 5% от грузоподъемности крана. Таким образом, если собственный вес траверсы превышает указанное значение, прибор должен считать единым рабочим циклом все операции крана от момента навешивания траверсы на крюк до ее снятия. При этом все рабочие циклы крана по перемещению различных грузов с использованием установленной траверсы не будут зафиксированы в памяти прибора.

Очевидно, такой подход существенно исказит картину использования крана в производственном процессе. При работе с одной траверсой кран может последовательно перемещать большое количество грузов. Кроме того, рабочие операции по подъему и перемещению самой траверсы, с точки зрения воздействия на металлоконструкцию и механизмы крана, ничем не отличаются от рабочих циклов по перемещению полезного груза соответствующей массы. Все эти циклы должны быть учтены в информации регистратора параметров работы крана.

Для решения данной задачи возможно оснащение регистратора параметров работы крана устройством переключения режимов, соответствующих применяемым грузозахватным приспособлениям. В этом случае, для каждой траверсы в память прибора может быть записан ее вес, который будет учитываться для расчета порога окончания рабочего цикла. Вес траверс в память прибора записывается при его настройке, аналогично установке порога «ноль» — соответствующего пустому грузозахватному органу.

Однако очевидны недостатки подобного решения. Во-первых, в память прибора может быть записана масса определенного количества съемных грузозахватных приспособлений. И, если в процессе эксплуатации возникнет необходимость в использовании новой траверсы или замене применявшейся прежде, это потребует немедленно произвести перенастройку прибора. Кроме того, устройство выбора режима работы предполагает ограниченное число использования съемных грузозахватных приспособлений, точно оценить которое при заказе прибора бывает затруднительно. Во-вторых, обязанность выбора соответствующего режима работы возлагается на машиниста крана, каждый раз после замены съемного грузозахватного приспособления. В условиях реальной работы кранов в цехах по производству ЖБИ, такая замена может производиться не один десяток раз за рабочую смену. Невнимательность машиниста или его ошибка при выборе режима работы не позволят прибору корректно работать.

Таким образом, при использовании грузоподъемными кранами большого количества съемных грузозахватных приспособлений, существенно отличающихся по своей массе, информация регистратора параметров их работы может иметь значительные искажения в части зафиксированного числа рабочих циклов и суммарной массы перемещаемых грузов.

Для устранения указанного недостатка требуется реализация в регистраторе параметров работы крана, функции автоматической установки порога окончания рабочего цикла, с учетом массы применяемого грузозахватного устройства. Примером попытки создания такого регистратора служит прибор ОГШ-2, в модификации, предназначенной для описанных условий использования грузоподъемных кранов. Программное обеспечение данного прибора позволяет при его включении автоматически определять пороговое значение минимального уровня нагрузки. Если включение крана произошло при навешенном на крюк грузозахватном устройстве, текущий уровень нагрузки будет принят программой для расчета значений начала и конца рабочего цикла. Если в процессе работы крана требуется заменить грузозахватное устройство, машинисту, после подъема крюка, следует лишь кратковременно выключить питание прибора. Разумеется, подобный алгоритм не гарантирует абсолютной точности работы прибора, поскольку не является полностью независимым от действий машиниста. Однако в силу простоты своей реализации, существенно повышает шансы получения корректной информации в регистраторе параметров работы крана.

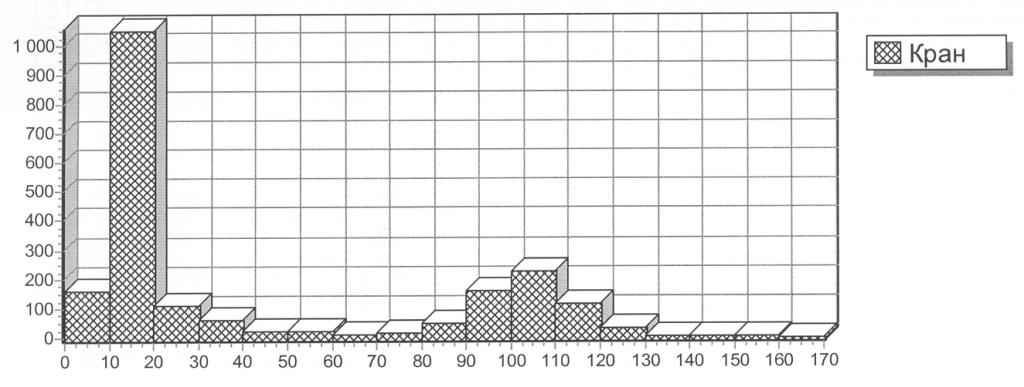

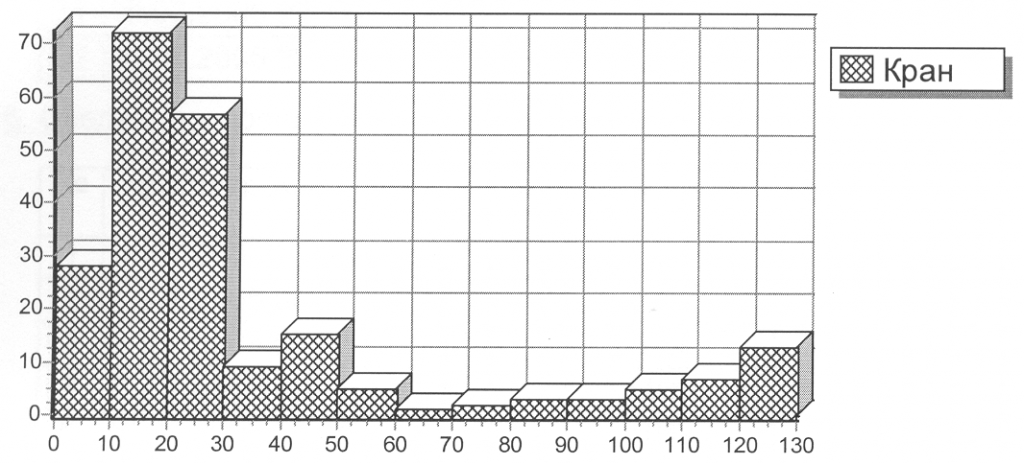

Опыт применения приборов ОГШ-2 со встроенным регистратором работы, на кранах домостроительных комбинатов, показал (см. рис. 2 и рис. 3), что зафиксированное распределение рабочих циклов имеет ярко выраженный максимум в пределах 10–30% паспортной грузоподъемности. Именно данная нагрузка соответствует рабочим операциям крана с пустыми грузозахватными приспособлениями. И, как и следовало ожидать, данный режим работы занимает значительное место в процессе использования крана. Рабочие циклы, характеризующиеся нагрузкой более 50% паспортной грузоподъемности, соответствуют перемещению полезной нагрузки, характерной для обслуживаемого краном технологического процесса. Так, для крана грузоподъемностью 5 т. (рис. 2), указанные циклы смещены к номинальной грузоподъемности. Для более тяжелого крана (рис. 3), соответствующие циклы распределены более равномерно.

Рис. 2. Распределение рабочих циклов мостового крана г/п 5т., группа классификации А4 (работа в технологическом цикле производства ЖБИ)

Рис. 3. Распределение рабочих циклов мостового крана г/п 16 т., группа классификации А5 (работа в технологическом цикле производства ЖБИ)

Из представленных на рисунках данных следует, что суммарное число рабочих циклов крана с пустым грузозахватным приспособлением на крюке, примерно равно суммарному числу рабочих циклов с полезной нагрузкой. Причем данная закономерность сохраняется независимо от грузоподъемности и режима работы (группы классификации) крана.

На основе накопленной информации регистратора параметров работы крана, по существующим методикам может быть установлено соответствие паспортных характеристик крана условиям его применения и рассчитан фактический остаточный ресурс. Данная информация является крайне важной с точки зрения обеспечения безопасности использования грузоподъемного крана, составления графиков его технического обслуживания и ремонта, прогнозирования сроков замены элементов конструкции и списания крана.

С этой точки зрения, определяющим является не только сам факт оснащения грузоподъемного крана регистратором параметров его работы, но и корректная работа самого прибора, с учетом специфических особенностей технологического процесса, обслуживаемого краном.

Литература:

1. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» (приказ №533 от 12.11.2013 г.).

2. ГОСТ Р 55179-2012 Краны грузоподъемные. Ограничители и указатели. Часть 1. Общие положения.

3. Технические требования к регистраторам параметров и рекомендации по их применению на кранах мостового типа (РД 399-5-ИТТ). Серия 10. Выпуск 66. М.: Открытое акционерное общество «Научно-технический центр по безопасности в промышленности», 2010. 26 с.

4. Приборы безопасности ЗАО «ИТЦ «КРОС», htth://www.itc-kros.ru